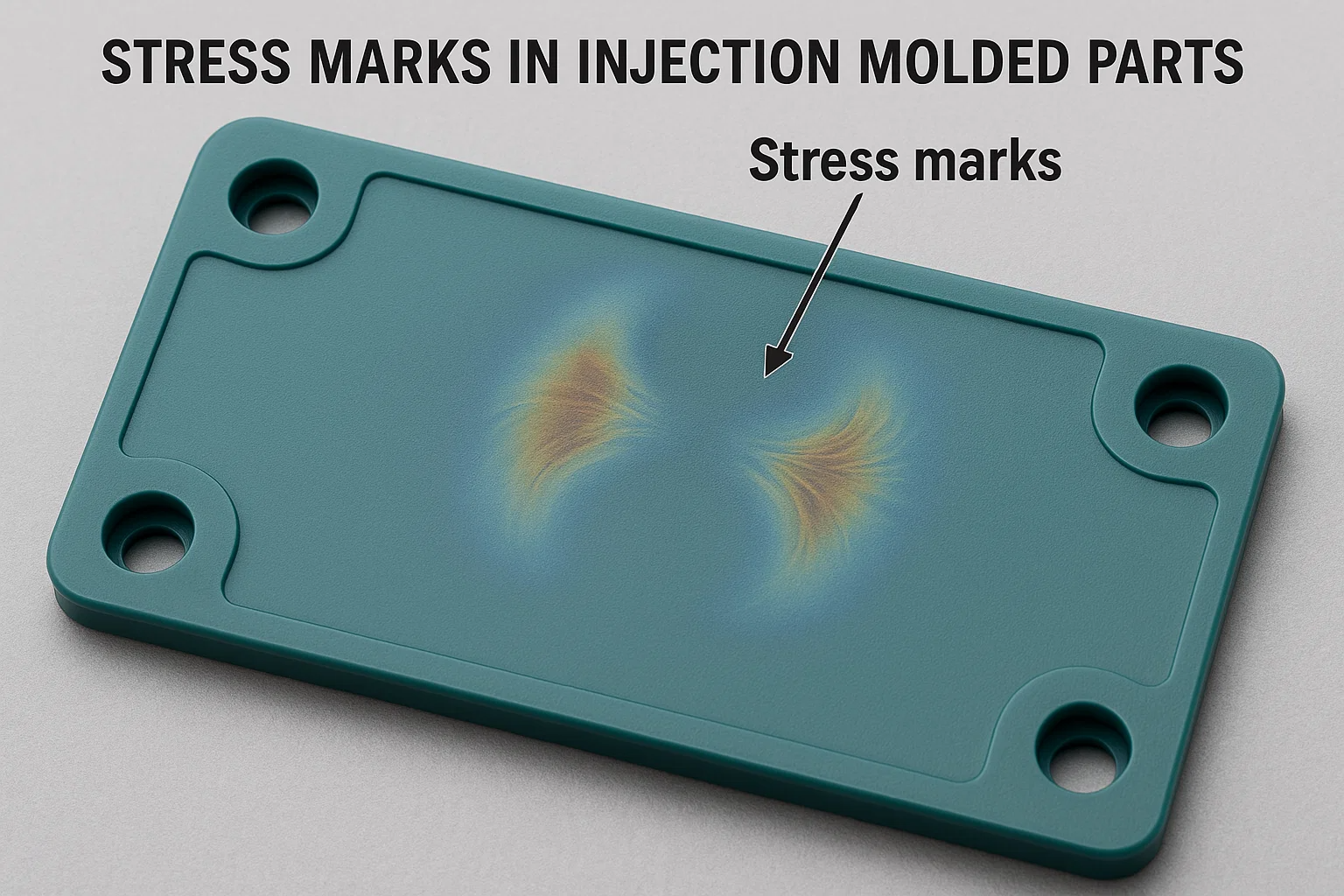

I. Định nghĩa và biểu hiện của dấu hiệu căng thẳng

Dấu căng thẳng trong các bộ phận đúc phun là khuyết tật bề mặt do nồng độ căng thẳng cục bộ, xuất hiện dưới dạng kết cấu bóng hoặc không đồng đều. Các vị trí phổ biến bao gồm:

- Sự khác biệt trực quan : Đáng chú ý hơn trên các phần màu tối, giống như "các đường ma" hoặc bóng không đều không đều.

- Các tính năng vị trí : Thường xảy ra gần các đầu dòng chảy, các đường hàn và các khu vực có làm mát không đồng đều.

Ii. Phân tích nguyên nhân gốc

1. Lỗ hổng thiết kế khuôn

- Thiết kế cổng không phù hợp : Cổng nhỏ hoặc vị trí kém dẫn đến tốc độ cắt cao và độ dốc nhiệt độ.

- Độ dày tường đột ngột thay đổi : Biến thể độ dày vượt quá 30% gây ra sự co rút không đồng đều (ví dụ: các khu vực có thành mỏng hạn chế sự co lại, tạo ra ứng suất kéo).

- Không đầy đủ thông hơi : Bẫy khí ở các đường chia tay hoặc đầu dòng tạo ra sự hỗn loạn quá nhiệt và dòng chảy cục bộ.

- Góc nhọn và thiết kế xương sườn : Điện trở lưu lượng cao ở các góc nhọn; Sườn dày hơn 40% -60% độ dày thành chính phá vỡ tính đồng nhất làm mát.

2. Xử lý các vấn đề tham số

- Tốc độ/áp lực tiêm quá mức : Ứng suất cắt cao và định hướng phân tử làm tăng ứng suất dư.

- Quản lý nhiệt độ sai : Nhiệt độ tan chảy thấp hoặc làm mát khuôn không đồng đều (ví dụ: các kênh làm mát được thiết kế kém) khuếch đại sự khác biệt về độ co ngót.

- Áp lực đóng gói không đủ : Thời gian đóng gói ngắn hoặc áp suất thấp không thể bù cho sự co ngót, gây ra các dấu chìm và các dấu hiệu ứng suất trong các phần dày.

3. Đặc điểm vật chất

- Chỉ số dòng chảy tan chảy cao (MFI) : Vật liệu chất lỏng quá mức thúc đẩy định hướng phân tử và co rút không đồng đều.

- Hiệu ứng kết tinh : Vật liệu tinh thể (ví dụ: PP, PA) rất nhạy cảm với tốc độ làm mát; Các khu vực tường dày phát triển sự chênh lệch tinh thể.

- Sự phân biệt phụ gia : Chất độn như sợi thủy tinh tích tụ ở đầu dòng, làm suy yếu liên kết giao thoa.

4. Hạn chế thiết kế sản phẩm

- Độ dày tường không đồng nhất : Các ví dụ bao gồm nắp lưng máy tính xách tay với các biến thể độ dày 40% -60%.

- Vị trí dòng mối hàn kém : Dấu căng thẳng hình thành khi các đường hàn trùng với bề mặt mỹ phẩm.

Iii. Giải pháp toàn diện

1. Tối ưu hóa thiết kế khuôn

- Sửa đổi cổng : Mở rộng cổng (ví dụ: 1,5mm → 2.0mm); Áp dụng quạt hoặc cổng chồng chéo để giảm cắt.

- Chuyển đổi độ dày dần dần : Thêm bán kính (độ dày ≥0,5 ×) khi thay đổi đột ngột; Nghiên cứu trường hợp cho thấy giảm 80% dấu hiệu căng thẳng.

- Tăng cường thông gió : Thêm các khe thông hơi (độ sâu 0,02-0,04mm) ở cuối dòng chảy; Sử dụng thép xốp hoặc chèn lỗ thông hơi.

- Làm mát phù hợp : Thực hiện các kênh làm mát phù hợp để hạn chế sự thay đổi nhiệt độ ở ± 5 ° C.

2. Điều chỉnh quá trình

- Kiểm soát nhiệt độ : Tăng nhiệt độ tan chảy lên 10-20 ° C (ví dụ: PA66: 270 ° C → 290 ° C) và nhiệt độ khuôn bằng 20-30 ° C (ví dụ: ABS: 60 ° C → 80 ° C).

- Tiêm nhiều giai đoạn : Bắt đầu với tốc độ thấp (tối đa 30% -50%) để điền ban đầu, sau đó chuyển sang tốc độ cao; Đặt áp suất đóng gói ở mức áp suất tiêm 70% -90%.

- Thời gian đóng gói kéo dài : Tăng từ 2S lên 4S để giảm thiểu sự co rút và ứng suất dư.

3. Sửa đổi vật chất

- Vật liệu độ bóng thấp : Thêm 30% Talc vào PP, giảm độ co rút từ 1,8% xuống 0,8%.

- Phụ gia dòng chảy : 0,1%-0,5%chất bôi trơn dựa trên silicon thấp hơn độ nhớt tan chảy 10%-20%.

- Khả năng tương thích sợi : Xử lý các sợi thủy tinh với các tác nhân khớp nối để giảm thiểu căng thẳng giao thoa.

4. Xử lý hậu kỳ & thử nghiệm

- Ủ : Các bộ phận PC được ủ ở 120 ° C trong 2 giờ loại bỏ 60% -80% căng thẳng bên trong.

- Phát hiện căng thẳng : Sử dụng ánh sáng phân cực hoặc ngâm dung môi (ví dụ, ABS trong axit axetic băng trong 2 phút) để phân tích định tính.

Iv. Nghiên cứu trường hợp

Trường hợp 1: Súng đồ chơi Stock Stock Stress Mark

- Vấn đề : Trang 10% GF cho thấy các dấu hiệu ứng suất trên xương sườn (chênh lệch độ dày 50%).

- Sửa chữa : Giảm độ dày sườn xuống 40% của thành chính; thêm bán kính; áp suất đóng gói thấp hơn (80MPa → 60MPa); Tăng nhiệt độ khuôn (60 ° C → 80 ° C).

- Kết quả : Loại bỏ 100%; Năng suất tăng từ 70% lên 95%.

Trường hợp 2: Dấu hiệu ứng suất của máy tính xách tay

- Vấn đề : Phần ABS PC có các dấu hiệu ứng suất do sự không phù hợp trên tường 0,9mm/1,5mm.

- Sửa chữa : Cổng định vị để lấp đầy các khu vực dày đầu tiên; tăng nhiệt độ khuôn (90 ° C → 110 ° C); Mở rộng đóng gói lên 6s.

- Kết quả : Giảm 90%; Tỷ lệ vượt qua thẩm mỹ 98%.

V. Tóm tắt

Giảm thiểu dấu hiệu căng thẳng đòi hỏi tối ưu hóa đa ngành:

- Thiết kế phòng ngừa : Giới hạn biến đổi độ dày thành (≤20%); Sử dụng bán kính và người chạy cân bằng.

- Xử lý chính xác : Kiểm soát nhiệt độ/áp suất gradient với đóng gói đầy đủ.

- Lựa chọn vật chất : Ưu tiên các vật liệu có độ bền thấp, lưu lượng cao; Sử dụng các sửa đổi khi cần thiết.

Cải tiến có hệ thống tăng cường thẩm mỹ, hiệu suất cơ học và hiệu quả chi phí.