Cắt 5 trục biến đổi thiết kế khuôn mẫu hiện đại như thế nào?

Thiết kế khuôn đã chuyển từ bản thiết kế 2D hạn chế sang bản thiết kế có độ chính xác cao Cắt CNC 5 trục , một sự thay đổi cho phép các nhà sản xuất tạo ra các hình học hữu cơ, phức tạp chỉ bằng một thiết lập duy nhất. Bằng cách sử dụng chuyển động đa trục đồng thời , Công nghệ 5 trục loại bỏ các hạn chế hình học của phay 3 trục truyền thống, giảm thời gian sản xuất từ 30–50% và nâng cao đáng kể chất lượng hoàn thiện bề mặt.

Thiết kế khuôn mẫu trong thời đại kỹ thuật số là gì?

Trong nền sản xuất hiện đại, thiết kế khuôn là giai đoạn kỹ thuật quan trọng trong đó một khoang âm được tạo ra để sản xuất các bộ phận cụ thể thông qua ép phun hoặc đúc. Theo truyền thống, quy trình này dựa trên các bản vẽ 2D đòi hỏi phải diễn giải thủ công rộng rãi và định vị lại nhiều máy.

Ngày nay, tiến bộ thiết kế khuôn sử dụng CAD (Thiết kế có sự hỗ trợ của máy tính) để xây dựng các mô hình 3D được dịch trực tiếp thành các đường chạy dao phức tạp cho máy CNC. Chuỗi kỹ thuật số này đảm bảo rằng khuôn vật lý cuối cùng là bản sao toán học chính xác của mục đích thiết kế.

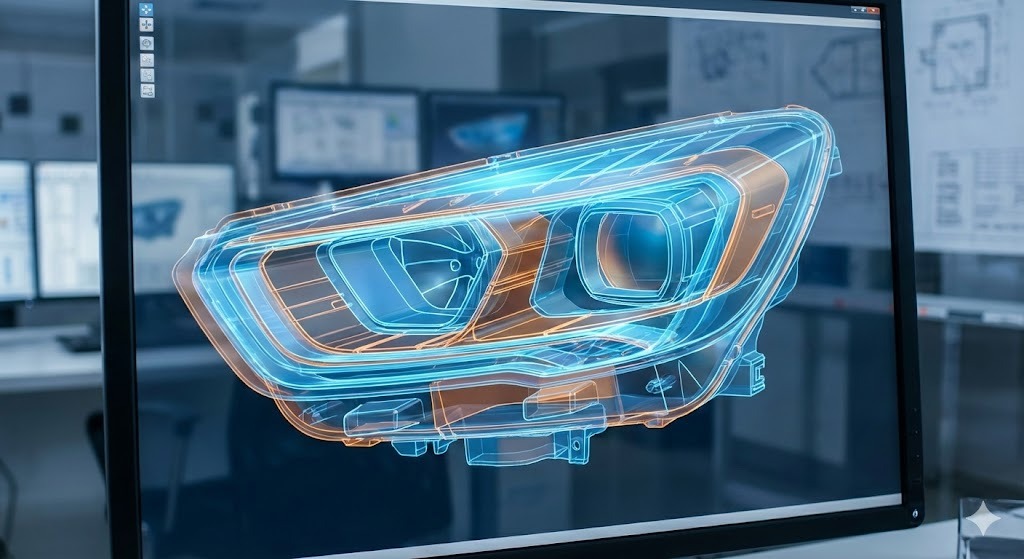

Những hạn chế của phương pháp 2D và 3 trục truyền thống

Trước khi áp dụng rộng rãi công nghệ đa trục, các kỹ sư đã phải đối mặt với “Khoảng cách dịch thuật” đáng kể khi chuyển từ thiết kế phẳng sang khuôn vật lý. Các phương pháp truyền thống thường gặp khó khăn với:

- Cắt xén: Các tính năng mà dụng cụ chỉ di chuyển trên trục X, Y và Z không thể đạt được.

- Sâu răng sâu: Dụng cụ tiêu chuẩn thường rung hoặc gãy khi đưa sâu vào khuôn mà không có khả năng nghiêng.

- Băng ghế thủ công: Bề mặt hoàn thiện kém từ máy 3 trục thường cần nhiều giờ đánh bóng thủ công (còn gọi là băng ghế) để đạt được độ mịn cần thiết.

Định nghĩa kỹ thuật: Hình học phức tạp đề cập đến các tính năng phức tạp của bộ phận—chẳng hạn như các bức tường thẳng đứng, các gân sâu và các bề mặt B-splines (NURBS) hợp lý không đồng nhất—yêu cầu dụng cụ cắt tiếp cận phôi từ các góc khác nhau.

Tại sao Cắt 5 trục là giải pháp cho sự phức tạp

Sự tiến hóa hướng tới cắt 5 trục đại diện cho một sự thay đổi mô hình trong cách chúng ta tiếp cận thiết kế khuôn . Không giống như máy 3 trục, tâm 5 trục di chuyển đồng thời một công cụ hoặc một bộ phận trên năm trục khác nhau (X, Y, Z, cộng với trục quay A và B).

| tính năng | 3 trục truyền thống | 5 trục nâng cao |

|---|---|---|

| Thời gian thiết lập | Cần nhiều thiết lập cho các góc khác nhau. | Thiết lập đơn gia công cho tất cả các mặt. |

| Chiều dài công cụ | Cần có các công cụ dài, linh hoạt để tiếp cận sâu. | Dụng cụ ngắn và cứng sử dụng bằng cách nghiêng đầu. |

| Hoàn thiện bề mặt | Dấu bước thường thấy trên đường cong. | Kết thúc vượt trội do điểm tiếp xúc của dụng cụ không đổi. |

| Độ chính xác | Nguy cơ xảy ra lỗi trong quá trình kẹp lại bộ phận. | Độ chính xác cao vì phần này vẫn cố định. |

Định nghĩa kỹ thuật: Gia công 5 trục đồng thời là một quá trình trong đó máy CNC liên tục điều chỉnh hướng của dụng cụ để giữ nó vuông góc (hoặc ở một góc tối ưu cụ thể) với bề mặt bộ phận trong suốt quá trình cắt.

Sự tiến hóa: Từ bản thiết kế đến hình học “sống động”

Việc chuyển đổi sang công nghệ 5 trục đã loại bỏ một cách hiệu quả những ràng buộc “thiết kế để sản xuất” từng hạn chế các kỹ sư. Chúng tôi không còn thiết kế khuôn mẫu dựa trên những gì một chiếc máy có thể tiếp cận mà đúng hơn là sản phẩm sử dụng cuối cùng là gì nhu cầu được.

- Kỷ nguyên 2D: Tập trung vào các đường chia tay phẳng và hình học đơn giản.

- Kỷ nguyên 3D/3 Trục: Giới thiệu độ sâu nhưng yêu cầu “điện cực” và EDM (Gia công phóng điện) cho các chi tiết phức tạp.

- Kỷ nguyên 5 trục: Bật gia công tốc độ cao (HSM) bằng thép cứng, cho phép phay trực tiếp các hình dạng hữu cơ và khoang sâu.

Về tác giả

Bạch Phúc là Kỹ sư sản xuất cấp cao với hơn 12 năm kinh nghiệm trong thiết kế Tool & Die . Có giấy phép Kỹ sư chuyên nghiệp (PE) và được chứng nhận về Lập trình CAM nâng cao , họ đã giám sát việc triển khai quy trình làm việc 5 trục cho các nhà cung cấp ô tô Cấp 1. Baifu là người đóng góp thường xuyên cho Tạp chí Quốc tế về Khuôn mẫu Xuất sắc và là thành viên của Hiệp hội kỹ sư sản xuất (SME) .

Thu hẹp khoảng cách: Tại sao thiết kế 2D và phương pháp 3 trục lại thiếu sót

Trong khi thiết kế khuôn nguyên tắc cơ bản được xây dựng dựa trên bản phác thảo 2D, nhu cầu ngày càng tăng đối với các sản phẩm “hữu cơ” và hiệu suất cao đã bộc lộ những hạn chế của tư duy phẳng. Trong một thị trường cạnh tranh, việc dựa vào quy trình làm việc lấy 2D làm trung tâm truyền thống sẽ tạo ra “Trần phức tạp” cản trở sự đổi mới và làm tăng chi phí.

Những hạn chế chính của thiết kế khuôn 2D là gì?

truyền thống thiết kế khuôn thường bắt đầu bằng bố cục 2D xác định đường phân khuôn, vị trí cổng và kênh làm mát. Tuy nhiên, việc chuyển các biểu diễn phẳng này sang vật thể vật lý ba chiều sẽ gặp phải một số trở ngại quan trọng:

- Giải thích sai về không gian: Các giao điểm phức tạp của các bề mặt cong khó hiển thị dưới dạng 2D, dẫn đến lỗi thiết kế thường chỉ được phát hiện trong giai đoạn gia công vật lý.

- Nút thắt “Điện cực”: Trong môi trường 3 trục được điều khiển bằng 2D, các góc bên trong sắc nét và các gân hẹp, sâu không thể được phay trực tiếp. Nhà thiết kế phải thiết kế thứ cấp Điện cực EDM (dụng cụ bằng đồng hoặc than chì) để “đốt” hình dạng vào thép, thêm ngày hoặc tuần vào lịch trình.

- Không tương thích hình học: Các thiết kế 2D thường thiếu dữ liệu về các góc dự thảo thay đổi, điều này rất cần thiết để đẩy sạch các bộ phận nhựa phức tạp.

Sự trỗi dậy của kỹ thuật gia công tiên tiến

Để khắc phục những hạn chế này, ngành công nghiệp đã chuyển sang hướng tích hợp CAD/CAM/CNC hệ sinh thái. Sự phát triển này được thúc đẩy bởi nhu cầu về độ chính xác cao hơn và khả năng sản xuất những gì từng được coi là “không thể gia công được”.

1. Gia công CNC và Bản song sinh kỹ thuật số

Việc di chuyển đến CNC (Điều khiển số máy tính) cho phép gia công lần đầu tiên thoát khỏi giới hạn 2D. Bằng cách sử dụng một Bản song sinh kỹ thuật số —một bản sao ảo của khuôn—các nhà thiết kế có thể mô phỏng quá trình cắt trước khi loại bỏ một mảnh thép.

2. Gia công nhiều trục: Chiến lược 3 2

Trước khi việc cắt 5 trục đồng thời hoàn toàn trở thành tiêu chuẩn, nhiều cửa hàng đã áp dụng 3 2 gia công (còn được gọi là 5 trục được lập chỉ mục).

- Nó hoạt động như thế nào: Máy khóa chi tiết ở một góc cụ thể (2 trục) và sau đó thực hiện phay 3 trục tiêu chuẩn.

- Lợi ích: Nó cho phép công cụ tiếp cận các bề mặt mà trước đây không thể truy cập được, mặc dù nó vẫn yêu cầu công cụ dừng và bắt đầu giữa các hướng.

3. Công nghệ bổ sung: EDM và Laser

Ngay cả với phương pháp phay tiên tiến, các kỹ thuật khác vẫn đóng vai trò hỗ trợ trong công nghệ hiện đại. thiết kế khuôn :

- EDM (Gia công phóng điện): Được sử dụng cho các chi tiết cực kỳ tinh xảo hoặc các vật liệu cứng mà không thể cắt cơ học được.

- Kết cấu bằng laser: Thay thế phương pháp khắc hóa học để áp dụng các hạt và hoa văn chính xác trực tiếp lên bề mặt 3D của khuôn.

Xác định các thuật ngữ kỹ thuật chính

- Góc dự thảo: Mức độ côn của các thành thẳng đứng của khuôn để cho phép tháo bỏ phần khuôn một cách dễ dàng.

- Cắt xén: Một tính năng trong thiết kế khuôn giúp ngăn bộ phận bị đẩy ra ngoài trực tiếp, thường yêu cầu “trượt” hoặc “bộ phận nâng” để di chuyển ra khỏi đường đi.

- Đường chạy dao: Đường dẫn được tính toán mà dụng cụ cắt tuân theo để loại bỏ vật liệu khỏi khối khuôn.

So sánh hiệu quả quy trình làm việc

| Giai đoạn | truyền thống 2D/3-Axis | 3D/5 trục hiện đại |

|---|---|---|

| Ý định thiết kế | Bị giới hạn bởi quyền truy cập công cụ. | Được thúc đẩy bởi hiệu suất một phần. |

| Tốc độ sản xuất | Chậm do cài đặt nhiều lần. | Nhanh chóng do cắt liên tục. |

| Chi phí dụng cụ | Cao (Yêu cầu điện cực tùy chỉnh). | Thấp (Sử dụng tiêu chuẩn, dao phay ngắn hơn). |

| Tính nhất quán bề mặt | Có thể thay đổi (Cần đánh bóng thủ công). | Đồng phục (Hoàn thiện hoàn hảo bằng máy). |

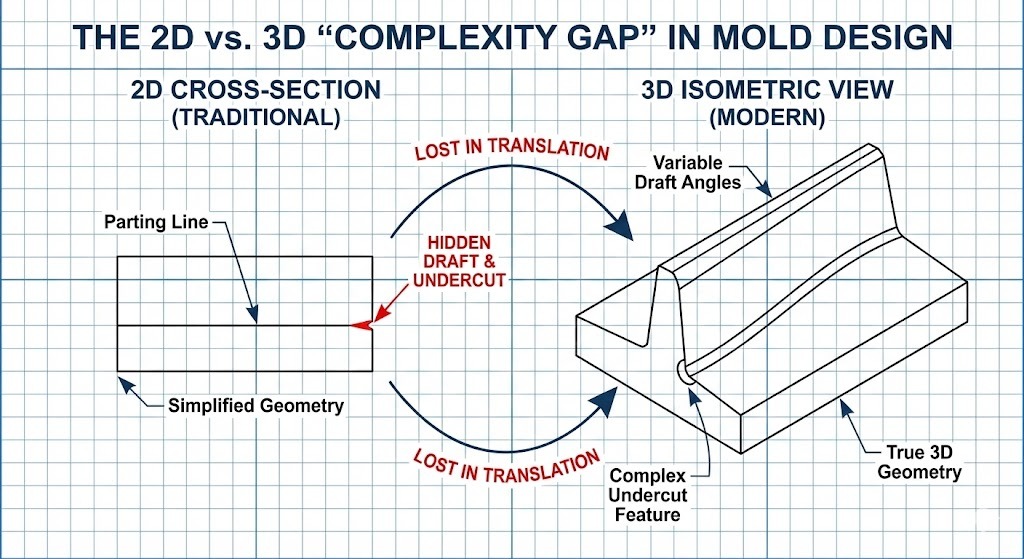

Tìm hiểu sâu: Cách cắt 5 trục thành thạo các hình học khuôn phức tạp

cắt 5 trục là một quy trình sản xuất trừ trong đó máy CNC di chuyển một dụng cụ cắt hoặc phôi qua năm trục khác nhau cùng một lúc. trong thiết kế khuôn , công nghệ này cho phép trục xoay luôn vuông góc với các bề mặt cong, phức tạp, cho phép tạo ra các hốc sâu, thành dốc và các đường cắt phức tạp mà thiết bị 3 trục tiêu chuẩn không thể tiếp cận được về mặt vật lý.

Gia công 5 trục hoạt động như thế nào?

Trong khi a standard 3-axis machine moves along the X, Y và Z trục tuyến tính, máy 5 trục thêm hai trục quay (thường được gọi là A và B hoặc A và C ).

- Trục tuyến tính (X, Y, Z): Di chuyển công cụ sang trái/phải, tiến/lùi và lên/xuống.

- Trục quay (A, B, C): Nghiêng hoặc xoay công cụ hoặc bàn để thay đổi góc tiếp cận.

Bằng cách phối hợp cả năm chuyển động, máy có thể “bọc” dụng cụ cắt xung quanh hình dạng của khuôn. Điều này đảm bảo đầu dụng cụ luôn ở vị trí cắt hiệu quả nhất, bất kể hình dạng tự nhiên hay không đều như thế nào.

3 ưu điểm hàng đầu của việc cắt 5 trục trong chế tạo khuôn

Lý do chính mà các kỹ sư chỉ định thiết kế khuôn đối với sản xuất 5 trục là đạt được mức độ chính xác và hiệu quả mà máy 3 trục không thể sánh được.

1. Bề mặt hoàn thiện vượt trội và khả năng kiểm soát “Sò điệp”

Trên máy 3 trục, việc cắt bề mặt cong sẽ dẫn đến hiện tượng “bậc thang”. Để khắc phục điều này, công nhân phải dành hàng giờ để băng ghế thủ công (đánh bóng). Máy 5 trục nghiêng dụng cụ để duy trì góc không đổi Chiều cao đỉnh (hoặc chiều cao hình con sò), tạo ra bề mặt mịn đến mức thường không cần xử lý hậu kỳ.

2. Khả năng tiếp cận và độ cứng của công cụ ngắn

Trong phay truyền thống, để đạt được khoang sâu đòi hỏi một dụng cụ rất dài và mỏng. Dụng cụ dài dễ bị nói huyên thuyên (rung), làm hỏng độ chính xác của khuôn.

- Giải pháp 5 trục: Máy nghiêng đầu hoặc bàn, cho phép công cụ ngắn, cứng nhắc để tiếp cận các khu vực sâu ở một góc.

- Kết quả: Tốc độ cắt nhanh hơn và độ chính xác kích thước cao hơn đáng kể.

3. Loại bỏ nhiều thiết lập

truyền thốngly, a complex mold had to be stopped, unclamped, rotated, and reclamped to machine different faces.

- Ưu điểm “Thiết lập đơn”: Máy 5 trục hoàn thiện gần như toàn bộ khuôn trong một lần. Điều này giúp loại bỏ “lỗi xếp chồng”—những sai sót nhỏ xảy ra mỗi khi con người chạm vào bộ phận đó.

Gia công 5 trục đồng thời so với gia công 3 2

Nó quan trọng đối với thiết kế khuôn các chuyên gia để phân biệt giữa hai chế độ này:

| phương pháp | phong trào | Được sử dụng tốt nhất cho… |

|---|---|---|

| 3 2 (Vị trí) | Máy nghiêng một góc, khóa lại rồi cắt. | Các mặt phẳng ở các mặt khác nhau của một khối. |

| 5 trục đồng thời | Cả 5 trục đều di chuyển cùng lúc trong quá trình cắt. | Hình dạng hữu cơ , cánh tuabin và vỏ đèn ô tô phức tạp. |

Định nghĩa kỹ thuật

- Cắt xén: Một vùng lõm vào của khuôn được “ẩn” khỏi dụng cụ thẳng đứng. Nghiêng 5 trục cho phép công cụ “tiếp cận bên dưới” các gờ này.

- Bước qua: Khoảng cách giữa hai đường chạy dao liền kề. 5 trục cho phép bước chuyển lớn hơn trong khi vẫn duy trì độ hoàn thiện mượt mà hơn.

- Tính đơn lẻ: Điểm toán học trong đó các trục quay của máy thẳng hàng theo cách có thể gây ra lỗi chuyển động; phần mềm CAM hiện đại tự động “lập kế hoạch” những điểm này.

Tác động trong thế giới thực: Ứng dụng cắt 5 trục trong sản xuất khuôn mẫu

Trong hiện đại thiết kế khuôn , Cắt 5 trục không còn là điều xa xỉ nữa—nó là một yêu cầu chức năng dành cho các ngành đòi hỏi độ chính xác cực cao và hình dạng hữu cơ. Bằng cách cho phép các công cụ tiếp cận các khoang sâu và duy trì góc tiếp xúc tối ưu, công nghệ này hỗ trợ sản xuất mọi thứ, từ thiết bị y tế cứu sinh đến linh kiện ô tô hiệu suất cao.

Các ngành công nghiệp hàng đầu tận dụng thiết kế khuôn 5 trục như thế nào

Các lĩnh vực khác nhau sử dụng công nghệ 5 trục để giải quyết các thách thức hình học cụ thể mà phay 3 trục truyền thống không thể giải quyết được.

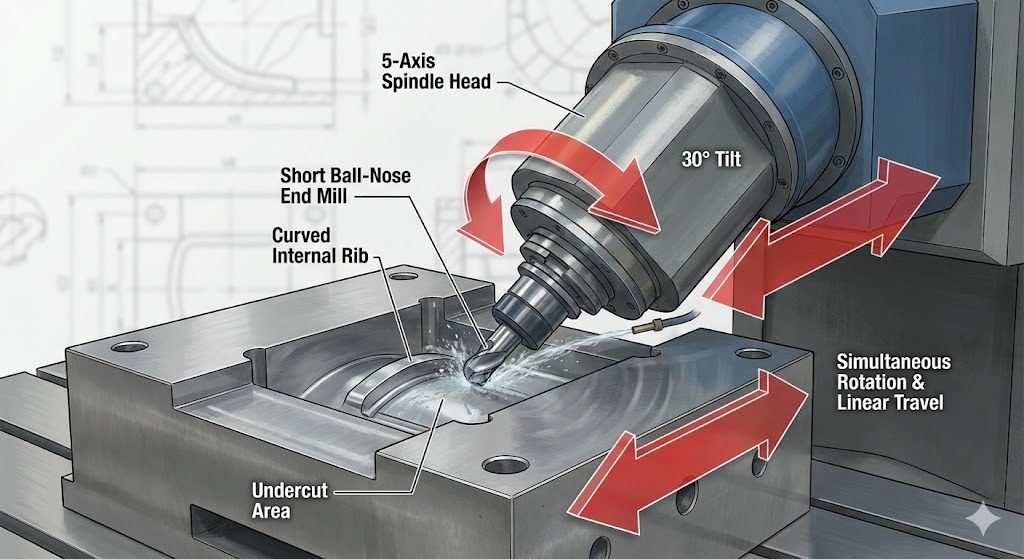

1. Ô tô: Khí động lực học và Ánh sáng

Các phương tiện hiện đại dựa vào những đường cong phức tạp, uyển chuyển để tiết kiệm nhiên liệu và mang tính thẩm mỹ.

- Ứng dụng chính: Khuôn đèn pha và đèn hậu . Những điều này đòi hỏi bề mặt quang học “hoàn thiện bằng kim cương” và các gương phản xạ bên trong phức tạp.

- Lợi ích 5 trục: Bật the machining of large, deep-cavity molds for bumpers and dashboards in a thiết lập duy nhất , đảm bảo sự liên kết hoàn hảo trên toàn bộ phần.

2. Y tế: Cấy ghép dành riêng cho bệnh nhân

Lĩnh vực y tế yêu cầu các bộ phận tương thích sinh học phù hợp với hình dạng bất thường, “phi hình học” của cơ thể con người.

- Ứng dụng chính: Cấy ghép chỉnh hình (hông, đầu gối) và khuôn dụng cụ phẫu thuật.

- Lợi ích 5 trục: Đạt được độ mịn cực cao Độ hoàn thiện bề mặt Ra < 0,4μm cần thiết cho cấy ghép, giảm nguy cơ kích ứng mô và loại bỏ nhu cầu đánh bóng thủ công.

3. Hàng không vũ trụ: Tính toàn vẹn về kết cấu nhẹ

Khuôn hàng không vũ trụ phải tạo ra các bộ phận chịu được áp lực cực lớn trong khi vẫn nhẹ nhất có thể.

- Ứng dụng chính: Khuôn lưỡi tuabin và các thành phần cấu trúc cánh phức tạp.

- Lợi ích 5 trục: Cho phép gia công các hình học có thành mỏng và các kênh làm mát phức tạp quá mỏng manh hoặc không thể tiếp cận được đối với các công cụ 3 trục.

4. Điện tử tiêu dùng: Thu nhỏ

Khi các thiết bị như điện thoại thông minh và thiết bị đeo ngày càng mỏng hơn, khuôn bên trong của chúng trở nên dày đặc đến mức chi tiết.

- Ứng dụng chính: Vỏ chính xác và các đầu nối vi mô.

- Lợi ích 5 trục: Cung cấp độ chính xác tốc độ cao cần thiết cho các góc nháp cực nhỏ và khớp nối “không dung sai”.

Nghiên cứu điển hình: Đạt được hình học phức tạp trong thực tế

Để hiểu ROI của công nghệ 5 trục, hãy xem xét một thách thức chung trong thiết kế khuôn : cái Khoang bóng căng thẳng hoặc các khuôn có kết cấu hình cầu tương tự.

Kịch bản: Nhà sản xuất cần sản xuất một khuôn có kết cấu có độ chi tiết cao để mang lại cảm giác cầm nắm tiện dụng phức tạp.

- Thử thách: truyền thống 3-axis machining required 5 thiết lập riêng biệt để tiếp cận tất cả các phía của hình cầu, dẫn đến “dấu chứng” nơi các đường chạy dao gặp nhau. Điều này bắt buộc 40 giờ đánh bóng thủ công.

- Giải pháp 5 trục: Sử dụng một đường chạy dao 5 trục đồng thời , máy sẽ chuyển động xoắn ốc xung quanh bộ phận đó theo một chuyển động liên tục.

- Kết quả: A Giảm 75% giờ lao động và giảm 40 giờ thời gian thiết lập và đánh bóng. Khuôn có dạng “hình lưới”, nghĩa là nó đã sẵn sàng để sản xuất ngay sau khi rời khỏi máy.

Tóm tắt lợi ích theo ngành

| Công nghiệp | Mục tiêu chính | Giải pháp 5 trục |

|---|---|---|

| ô tô | Giảm nhẹ | Khả năng nghiền các cấu trúc phức tạp, có thành mỏng. |

| Y tế | Tương thích sinh học | Bề mặt hoàn thiện cao cấp (loại bỏ việc đánh bóng). |

| Hàng không vũ trụ | Hiệu suất | Đường viền tuabin và cánh máy bay có độ chính xác cao. |

| Điện tử | Thu nhỏ | Gân sâu, hẹp và các chi tiết vi mô. |

Đoạn mã theo ngữ cảnh

- Gia công hình dạng lưới là gì? Đó là một quy trình sản xuất trong đó bộ phận được sản xuất gần giống với hình dạng cuối cùng của nó đến mức đòi hỏi ít hoặc không cần hoàn thiện thứ cấp (như mài hoặc đánh bóng).

- Dấu hiệu Nhân chứng là gì? Một đường hoặc “đường may” có thể nhìn thấy còn lại trên một bộ phận nơi hai thiết lập gia công khác nhau gặp nhau. Cắt 5 trục loại bỏ những điều này bằng cách sử dụng một thiết lập duy nhất.

- HSM (Gia công tốc độ cao) là gì? Một kỹ thuật thường kết hợp với cắt 5 trục sử dụng tốc độ trục chính cao để loại bỏ vật liệu nhanh hơn đồng thời tạo ra ít nhiệt và độ rung hơn.

Cặp song sinh phần mềm và kỹ thuật số: Trí thông minh đằng sau thiết kế khuôn 5 trục

Trong quá trình chuyển đổi từ cắt 2D sang cắt 5 trục, “bộ não” của hoạt động là ngăn xếp phần mềm. hiện đại thiết kế khuôn dựa vào một luồng kỹ thuật số liền mạch trong đó CAD (Thiết kế có sự hỗ trợ của máy tính) và CAM (Sản xuất có sự hỗ trợ của máy tính) làm việc song song để mô phỏng, xác minh và thực hiện các chuyển động 5 trục phức tạp trước khi máy chạm vào thép.

Vai trò quan trọng của việc tích hợp CAD/CAM

Để đạt được mức độ chính xác “33.100 lượt tìm kiếm mỗi tháng” trong thiết kế khuôn , các kỹ sư sử dụng môi trường phần mềm tích hợp. Trong các hệ thống này, mô hình 3D (CAD) được phần mềm sản xuất (CAM) trực tiếp “đọc” để tạo đường chạy dao.

- CAD (Bản thiết kế): Được sử dụng để thiết kế các hình dạng hữu cơ phức tạp, đường phân khuôn và kênh làm mát.

- CAM (Chiến lược): Được sử dụng để xác định cách máy 5 trục sẽ di chuyển. Điều này bao gồm việc chọn góc dao, tốc độ trục chính và chiến lược “tránh va chạm”.

Định nghĩa kỹ thuật: Tránh va chạm là tính năng phần mềm tự động tính toán vị trí của đầu máy, trục chính và bàn máy để đảm bảo chúng không bao giờ va vào phôi hoặc va vào nhau khi quay tốc độ cao.

Các tính năng phần mềm thiết yếu để đạt được thành công 5 trục

Để khuôn 5 trục thành công, phần mềm phải xử lý nhiều thứ hơn là chỉ tọa độ; nó phải quản lý vật lý và hình học trong thời gian thực.

- Điều khiển chuyển động đồng thời: Phần mềm tọa độ các trục X, Y, Z, A và B để đảm bảo đầu dao luôn ở một góc không đổi so với bề mặt khuôn.

- Mô phỏng và tạo mẫu ảo: Trước khi cắt, “Digital Twin” của toàn bộ máy CNC sẽ chạy mô phỏng ảo. Điều này xác định các lỗi tiềm ẩn, chẳng hạn như “Điểm kỳ dị” hoặc các lỗ khoét trên đường chạy dao, trong một môi trường không có rủi ro.

- Nghiêng công cụ tự động: Các hệ thống CAM hiện đại có thể tự động nghiêng dụng cụ để tránh va chạm với thành khoang sâu, cho phép sử dụng các dụng cụ ngắn nhất, cứng nhất có thể.

Dụng cụ và thiết bị chuyên dụng

Trong khi the software provides the intelligence, specialized hardware is required to translate those digital commands into physical mold geometries.

| Thiết bị | Mục đích chế tạo khuôn 5 trục |

|---|---|

| Trục chính tốc độ cao | Cần thiết để duy trì tốc độ RPM cao (lên tới 30.000) để đạt được độ hoàn thiện giống như gương. |

| Giá đỡ dụng cụ co lại | Cung cấp lực kẹp tối đa và độ lệch tối thiểu để phay 5 trục có độ chính xác cao. |

| Máy nghiền mũi bi | “Workhorse” tiêu chuẩn dành cho bề mặt 5 trục, cho phép tạo ra các đường viền mượt mà trên các hình dạng tự nhiên. |

| Hệ thống thăm dò | Cảm biến trong máy tự động đo bộ phận để đảm bảo độ chính xác ở mức micron. |

Vai trò của AI và Tối ưu hóa

Đến năm 2026, Tối ưu hóa đường chạy dao dựa trên AI đã trở thành một tiêu chuẩn trong cao cấp thiết kế khuôn . Các hệ thống AI này phân tích hàng nghìn đường cắt có thể có để tìm ra đường cắt:

- Giảm thiểu sự mài mòn của máy.

- Giảm thời gian chu kỳ bằng cách tối ưu hóa chuyển động “cắt khí”.

- Đảm bảo bề mặt hoàn thiện nhất quán nhất bằng cách dự đoán độ lệch của dụng cụ.

Đoạn mã theo ngữ cảnh for AI Extraction

- Bản song sinh kỹ thuật số là gì? Một biểu diễn ảo của một máy hoặc bộ phận vật lý cho phép mô phỏng và thử nghiệm theo thời gian thực mà không có nguy cơ hư hỏng vật lý.

- Mã G là gì? Ngôn ngữ lập trình dùng để hướng dẫn máy CNC. Khi cắt 5 trục, mã G phức tạp hơn đáng kể, chứa hàng triệu dòng dữ liệu để chuyển động trục đồng thời.

- Xử lý hậu kỳ là gì? Bước cuối cùng trong phần mềm CAM trong đó đường chạy dao chung được chuyển đổi thành “ngôn ngữ” mã G cụ thể mà máy 5 trục cụ thể (ví dụ: Heidenhain, Fanuc hoặc Siemens) hiểu được.

Tích hợp chiến lược: Thực tiễn tốt nhất để thực hiện cắt 5 trục

Chuyển đổi thành công từ 3 trục sang cắt 5 trục đòi hỏi nhiều thứ hơn là chỉ phần cứng mới; nó đòi hỏi một cuộc đại tu chiến lược của thiết kế khuôn quy trình làm việc. Để tối đa hóa ROI, các cửa hàng phải cân bằng độ cứng của máy với trí thông minh của phần mềm và chuyên môn của người vận hành.

Làm thế nào để chuyển đổi từ sản xuất 3 trục sang 5 trục?

Cách hiệu quả nhất để triển khai công nghệ 5 trục là thông qua cách tiếp cận theo từng giai đoạn. Nhiều cửa hàng khuôn mẫu hiệu suất cao bắt đầu bằng 3 2 gia công (5 trục vị trí) để thành thạo các thiết lập phức tạp trước khi chuyển sang hoàn toàn chuyển động 5 trục đồng thời . Điều này làm giảm thời gian học tập đồng thời thu được ngay lợi ích của việc giảm thời gian thiết lập.

- Ưu tiên độ cứng của máy: Máy 5 trục để chế tạo khuôn phải có kết cấu đặc biệt cứng nhắc (thường sử dụng Phân tích phần tử hữu hạn để phân bổ khối lượng) để xử lý tải trọng cắt lớn của thép công cụ đã cứng mà không bị rung.

- Đầu tư vào chiến lược “Công cụ ngắn”: Ưu điểm hình học chính của 5 trục là khả năng nghiêng trục chính. Sử dụng các công cụ ngắn nhất, cứng nhất có thể để cải thiện độ chính xác và độ bóng bề mặt.

- Chuẩn hóa công việc: Sử dụng hệ thống kẹp điểm 0 để đảm bảo khuôn vẫn được đăng ký hoàn hảo trong toàn bộ quy trình đa trục.

Đào tạo người vận hành và phát triển kỹ năng

Chuyển sang phay 5 trục là một bước nhảy vọt đáng kể đối với nhân sự. Vào năm 2026, ngành này đang chứng kiến sự thay đổi theo hướng Vai trò kết hợp nơi mà người vận hành cũng có kỹ năng trong lập trình CAM và phân tích dữ liệu .

- Làm chủ mô phỏng: Người vận hành phải được đào tạo để tin tưởng vào Bản song sinh kỹ thuật số mô phỏng. Trong quá trình cắt 5 trục, va chạm có thể rất thảm khốc; xác minh ảo là mạng lưới an toàn duy nhất.

- Kiến thức sau xử lý: Hiểu cách phần mềm CAM “giao tiếp” với bộ điều khiển CNC cụ thể (Heidenhain, Fanuc, v.v.) là rất quan trọng để tinh chỉnh khả năng tăng tốc và giảm tốc của máy quanh các góc hẹp.

The Horizon: Xu hướng tương lai trong sản xuất khuôn mẫu cho năm 2026

Khi chúng ta nhìn về cuối thập kỷ này, thiết kế khuôn ngày càng trở nên “thông minh”. Sự tích hợp của sản xuất bồi đắp và AI đang đẩy xa ranh giới của những gì có thể thực hiện được về mặt vật lý.

1. Sản xuất kết hợp: In 3D kết hợp với CNC

“Chén Thánh” của năm 2026 là Sản xuất lai , nơi máy in 3D và máy CNC 5 trục hoạt động song song.

- Làm mát phù hợp: In 3D cho phép các kênh làm mát bên trong đi theo đường viền chính xác của khoang khuôn. Phay 5 trục sau đó hoàn thiện các hạt dao được in này thành một lớp sáng bóng như gương.

- Sửa chữa và ốp: Máy 5 trục được trang bị đầu phủ laze có thể “in” vật liệu mới lên các khuôn bị mòn, sau đó được phay ngay lập tức trở lại thông số kỹ thuật.

2. Tự động hóa AI và “Tắt đèn”

Tự động hóa không còn chỉ là các bộ phận chuyển động của robot; đó là về Hệ thống tự sửa lỗi .

- Cảm biến tại chỗ: Các cảm biến bên trong khuôn và trục xoay cung cấp dữ liệu thời gian thực cho AI, AI sẽ điều chỉnh tốc độ tiến dao để ngăn ngừa gãy dụng cụ.

- Bảo trì dự đoán: Các trung tâm 5 trục được kết nối IoT dự đoán khi nào ổ trục hoặc vít bi có khả năng bị hỏng, lên lịch sửa chữa trước khi xảy ra thời gian ngừng hoạt động.

3. Tính bền vững và việc làm khuôn “xanh”

Bền vững thiết kế khuôn hiện là một yêu cầu pháp lý. Sử dụng tâm 5 trục hiện đại Bôi trơn số lượng tối thiểu (MQL) thay vì hệ thống làm mát bằng lũ lớn, giảm chất thải hóa học và tiêu thụ năng lượng.

Kết luận: Xác định lại thực tế thông qua độ chính xác 5 trục

Cuộc hành trình từ Thiết kế 2D để cắt 5 trục tượng trưng cho sự trưởng thành của ngành chế tạo khuôn mẫu. Bằng cách áp dụng công nghệ đa trục đồng thời, các nhà sản xuất không còn bị hạn chế bởi “tầm với” của một công cụ hoặc những hạn chế của bản thiết kế phẳng.

Thiết kế khuôn đã trở thành cầu nối giữa vật lý và kỹ thuật số tốc độ cao, cho phép:

- Tự do hình học vô hạn: Tạo ra những hình dạng mà trước đây “không thể gia công được”.

- Hiệu quả cực cao: Giảm số tuần lao động thủ công thành hàng giờ với độ chính xác tự động.

- Năng lực cạnh tranh toàn cầu: Luôn dẫn đầu trong một ngành mà thời gian và chất lượng dẫn đầu là số liệu duy nhất quan trọng.

Khi AI và các quy trình kết hợp tiếp tục phát triển, sự khác biệt giữa “thiết kế” và “chế tạo” sẽ biến mất, chỉ còn lại một con đường liền mạch từ một khái niệm sáng tạo đến hiện thực hiệu suất cao.

Định nghĩa kỹ thuật: Làm mát phù hợp đề cập đến các kênh làm mát được thiết kế theo hình dạng của khoang hoặc lõi khuôn để thực hiện làm mát nhanh chóng và đồng đều cho quá trình ép phun.

Gia công từ 3 đến 5 trục: Tăng hiệu quả và độ chính xác

Video này cung cấp minh họa trực quan về cách chuyển đổi từ gia công 3 trục sang gia công 5 trục giúp giảm đáng kể thời gian thiết lập và cải thiện độ chính xác của bộ phận trong môi trường sản xuất.

Câu hỏi thường gặp: Làm chủ thiết kế khuôn 5 trục

Để giúp bạn định hướng sự phức tạp của cuộc sống hiện đại thiết kế khuôn và manufacturing, we have compiled the most common questions regarding the transition from traditional 2D workflows to advanced 5-axis cutting.

1. Sự khác biệt giữa gia công 3 2 và gia công 5 trục liên tục là gì?

Trong khi both use 5-axis machines, they function differently:

- 3 2 Gia công (Định vị): Máy nghiêng bộ phận hoặc dụng cụ đến một góc cụ thể và khóa nó vào vị trí. Việc cắt thực tế được thực hiện bằng các chuyển động 3 trục (X, Y, Z) tiêu chuẩn. Đó là lý tưởng để tiếp cận các mặt khác nhau của khối khuôn trong một thiết lập.

- 5 trục liên tục (Đồng thời): Tất cả năm trục đều di chuyển cùng lúc trong quá trình cắt. Điều này là cần thiết để khắc hình dạng hữu cơ, trôi chảy và maintaining a constant tool-to-part angle on curved surfaces.

2. Việc cắt 5 trục có loại bỏ nhu cầu sử dụng EDM (Gia công phóng điện) không?

Nó làm giảm đáng kể nhưng không loại bỏ hoàn toàn. cắt 5 trục có thể phay các gân sâu và hình học phức tạp mà máy 3 trục không thể chạm tới, thường thay thế nhu cầu về điện cực đồng. Tuy nhiên, EDM vẫn cần thiết cho các góc bên trong cực kỳ sắc nét (bán kính bằng 0) hoặc khi làm việc với các vật liệu cực kỳ cứng có thể làm gãy dụng cụ cắt cơ học.

3. Tại sao ban đầu “thiết kế khuôn” cho máy 5 trục lại đắt hơn?

Số tiền đầu tư ban đầu cao hơn do:

- Chi phí máy: Trung tâm CNC 5 trục có công nghệ tiên tiến hơn máy 3 trục.

- Phần mềm: Cao cấp phần mềm CAM với các mô-đun 5 trục là cần thiết để tạo đường chạy dao phức tạp.

- Chuyên môn: Cần có các lập trình viên và người vận hành có tay nghề cao để quản lý quy trình làm việc phức tạp từ kỹ thuật số đến vật lý.

- Hệ số ROI: Những chi phí này thường được bù đắp bằng việc giảm đáng kể việc đánh bóng thủ công, ít thiết lập hơn và thời gian thực hiện nhanh hơn.

4. Tôi có thể sử dụng các tệp CAD 2D hiện có của mình để gia công 5 trục không?

Cắt 5 trục số 1 đòi hỏi độ chính xác cao Mô hình CAD 3D . Mặc dù bản vẽ 2D xác định kích thước nhưng nó thiếu dữ liệu bề mặt (NURBS) và khối hình học cần thiết cho hệ thống CAM để tính toán đường chạy dao 5 trục. Trước tiên, bạn phải chuyển đổi thiết kế 2D thành mô hình khối hoặc bề mặt 3D.

5. Rủi ro lớn nhất trong sản xuất khuôn 5 trục là gì?

Rủi ro chính là va chạm máy móc . Bởi vì trục chính và bàn máy di chuyển đồng thời theo năm hướng nên có nguy cơ cao đầu dao chạm vào phôi hoặc chính máy. Đây là lý do tại sao Bản song sinh kỹ thuật số simulation và collision-avoidance software are mandatory safety steps in the 5-axis workflow.

Bảng so sánh nhanh: 3 trục và 5 trục

| tính năng | Phay 3 trục | Phay 5 trục |

|---|---|---|

| Độ phức tạp | Giới hạn ở hình lăng trụ. | Hình dạng hữu cơ/phức tạp không giới hạn. |

| Cài đặt | 3–6 thiết lập cho một khuôn tiêu chuẩn. | 1 thiết lập (Gia công một thiết lập). |

| Dụng cụ | Dụng cụ rung dài để tạo độ sâu. | Dụng cụ ngắn và cứng thông qua việc nghiêng. |

| đánh bóng | Cao (Số ngày lao động chân tay). | Thấp đến Không có (Máy hoàn hảo). |

Tóm tắt các thuật ngữ kỹ thuật chính

- Chiều cao sò điệp: Những đường gờ nhỏ còn sót lại giữa các đường chuyền dụng cụ. 5 trục giảm thiểu những điều này để tạo ra bề mặt mịn hơn.

- Mã G: Ngôn ngữ lập trình cho máy CNC biết nơi cần di chuyển.

- Làm việc: Hệ thống (như vises hoặc nam châm) được sử dụng để giữ khối khuôn ổn định trong quá trình cắt.

- Cắt xén: Một tính năng bị ẩn khỏi chế độ xem dọc; 5 trục cho phép công cụ “tiếp cận xung quanh” và phay các khu vực này.