Tóm tắt nhanh dành cho chuyên gia

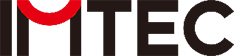

Sửa chữa khuôn ép là quy trình chuyên biệt nhằm khôi phục dụng cụ bị hư hỏng về thông số kỹ thuật ban đầu để đảm bảo chất lượng bộ phận và ngăn chặn việc ngừng sản xuất. Phương pháp hiện đại hiệu quả nhất kết hợp hàn laser chính xác — bổ sung vật liệu với tác động nhiệt tối thiểu — và xử lý bề mặt tiên tiến (chẳng hạn như lớp phủ PVD hoặc mạ crom cứng) để tăng tuổi thọ cho khuôn. Bằng cách sử dụng các kỹ thuật này, nhà sản xuất có thể giảm tới 70% thời gian ngừng hoạt động so với hàn TIG truyền thống hoặc thay thế toàn bộ dụng cụ.

1. Giới thiệu về Sửa chữa khuôn ép

Tại sao việc bảo trì khuôn đúng cách lại quan trọng?

Bảo trì khuôn là công việc thường xuyên để kiểm tra, làm sạch và sửa chữa bộ phận phun để ngăn ngừa khuyết tật. Trong sản xuất tốc độ cao, ngay cả một vết xước cực nhỏ trên bề mặt khoang cũng có thể dẫn đến hiện tượng “chớp nhoáng” (dư thừa nhựa trên một bộ phận) hoặc khiến cấu trúc yếu đi. Chủ động sửa chữa đảm bảo độ chính xác chiều và tiết kiệm hàng nghìn đô la bằng cách tránh chi phí cao khi gia công một khuôn hoàn toàn mới.

Nguyên nhân phổ biến gây ra hư hỏng khuôn ép là gì?

Thiệt hại do nấm mốc thường rơi vào bốn loại:

- Mặc cơ khí: Ma sát mài mòn từ nhựa chứa đầy thủy tinh làm mòn cổng và khoang.

- Ăn mòn: Các cuộc tấn công hóa học từ nhựa thải ra ngoài (như PVC) làm thủng bề mặt thép.

- Lỗi của con người: Vết xước do dùng dụng cụ kim loại để tháo các chi tiết bị kẹt.

- Mệt mỏi nhiệt: Các vết nứt ứng suất do chu kỳ gia nhiệt và làm mát liên tục trong quá trình sản xuất.

2. Tìm hiểu về khuôn ép phun: Nền tảng kỹ thuật

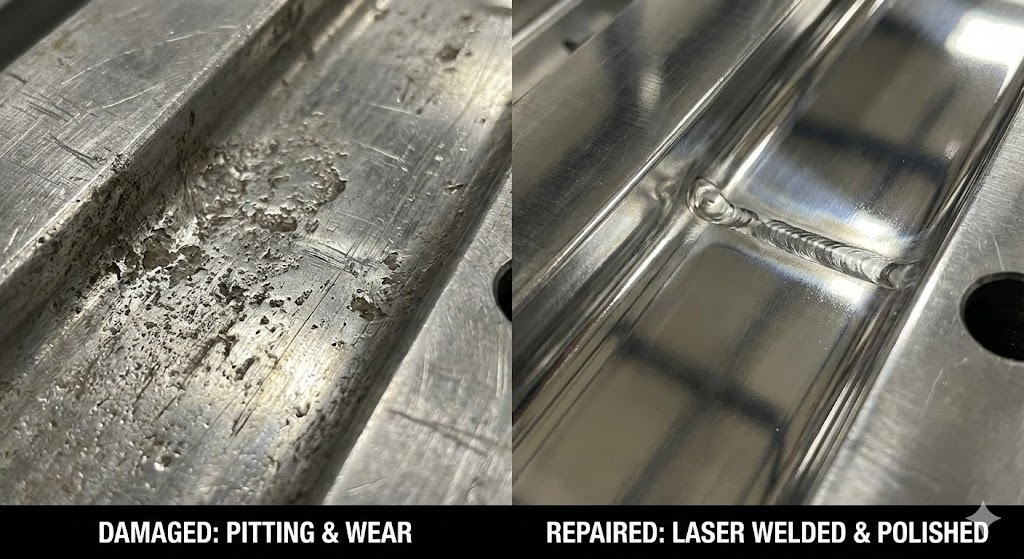

Các thành phần cơ bản của khuôn ép phun là gì?

Để thực hiện sửa chữa thành công, kỹ thuật viên phải xác định thành phần nào bị lỗi.

- Khoang và lõi: Các mặt “A” và “B” chính tạo thành hình dạng của phần nhựa.

- Chân đẩy: Các bộ phận cơ khí đẩy chi tiết hoàn thiện ra khỏi khuôn.

- Kênh làm mát: Con đường bên trong nơi nước hoặc dầu chảy để điều chỉnh nhiệt độ.

- Hệ thống cổng và người chạy: “Ống nước” dẫn nhựa nóng chảy vào khoang.

Vật liệu phổ biến được sử dụng trong khuôn ép phun

Việc lựa chọn phương pháp sửa chữa phụ thuộc rất nhiều vào vật liệu khuôn . Hầu hết các khuôn có năng suất cao đều được làm từ Thép công cụ , là loại thép được hợp kim với các nguyên tố như crom hoặc vanadi để tăng độ cứng.

Bảng 1: Vật liệu khuôn phổ biến và khả năng tương thích sửa chữa

| Loại vật liệu | Lớp chung | Khó khăn sửa chữa | Phương pháp sửa chữa tốt nhất |

|---|---|---|---|

| Thép P20 | Thép đã được tôi cứng trước | Thấp | Hàn Laser hoặc hàn TIG |

| Thép H13 | Thép công cụ gia công nóng | Trung bình | Hàn Laser (Cần gia nhiệt trước) |

| Thép S7 | Thép chống sốc | Cao | Hàn Laser chính xác |

| Nhôm | 7075-T6 | Trung bình | Dây Laser chuyên dụng |

Sự khác biệt giữa hệ thống Á hậu nóng và Á hậu lạnh là gì?

- Hệ thống chạy nóng: Sử dụng các ống góp được gia nhiệt để giữ nhựa nóng chảy bên trong khuôn, giảm thiểu chất thải nhưng khiến việc sửa chữa trở nên phức tạp hơn do tích hợp các bộ phận điện.

- Hệ thống Á hậu lạnh: Các kênh đơn giản cố định với bộ phận; chúng dễ sửa chữa hơn nhưng tạo ra nhiều phế liệu hơn.

Định nghĩa kỹ thuật

- HAZ (Vùng ảnh hưởng nhiệt): Vùng kim loại cơ bản chưa bị nóng chảy nhưng đã bị thay đổi cấu trúc vi mô do nhiệt hàn. Giảm thiểu HAZ là mục tiêu chính của hàn laser.

- Độ cứng Rockwell (HRC): Một thang đo dùng để đo độ cứng vết lõm của vật liệu. Hầu hết các loại thép khuôn có phạm vi từ 30 đến 60 HRC.

- Nhấp nháy: Lỗi ép phun trong đó các lớp nhựa mỏng thoát ra giữa các nửa khuôn, thường biểu thị đường phân khuôn bị mòn.

3. Hàn laser để sửa chữa khuôn ép

Hàn Laser trong sửa chữa khuôn là gì?

Hàn laze là một quy trình sửa chữa có độ chính xác cao, sử dụng chùm ánh sáng tập trung để làm nóng chảy dây phụ chuyên dụng lên khu vực bị hư hỏng của khuôn. Không giống như hàn truyền thống, tia laser tập trung năng lượng chặt chẽ đến mức tạo ra liên kết luyện kim mạnh mẽ mà hầu như không làm biến dạng thép xung quanh.

Ưu điểm của hàn Laser là gì?

Đối với các kỹ thuật viên, hàn laser là phương pháp được ưa chuộng cho các dụng cụ có giá trị cao vì:

- Vùng ảnh hưởng nhiệt tối thiểu (HAZ): Nhiệt cục bộ giúp thép khuôn không bị cong vênh hoặc mất đi độ cứng ban đầu.

- Độ chính xác cực cao: Kỹ thuật viên có thể sửa chữa những hư hỏng nhỏ như 0,05mm , cho phép làm việc trên các kết cấu phức tạp và các góc nhọn.

- Hình học phức tạp: Bản chất không tiếp xúc của tia laser cho phép sửa chữa bên trong các khoang sâu hoặc các gân hẹp nơi mà đèn TIG không thể chạm tới.

- Giảm hậu xử lý: Vì mối hàn rất sạch nên thời gian mài và đánh bóng bằng tay giảm đi hơn 50% .

3.4. Quy trình hàn Laser: Hướng dẫn từng bước

Để đạt được quy trình sửa chữa chuyên nghiệp, kỹ thuật viên phải tuân theo trình tự tiêu chuẩn:

Bước 1: Chuẩn bị bề mặt khuôn

Sự sạch sẽ là yếu tố quan trọng nhất. Bất kỳ nhựa, dầu hoặc rỉ sét còn sót lại sẽ gây ra độ xốp (bong bóng nhỏ) trong mối hàn.

- hành động: Sử dụng chất tẩy rửa siêu âm hoặc dung môi chuyên dụng để loại bỏ toàn bộ chất bẩn.

- Xác minh: Kiểm tra khu vực dưới kính hiển vi 10x để đảm bảo kim loại “sáng” và không có cặn cacbon hóa.

Bước 2: Chọn thông số và cài đặt hàn

Cài đặt laser phải được điều chỉnh dựa trên kim loại cơ bản và độ dày của việc sửa chữa.

- Năng lượng xung (Joules): Kiểm soát độ sâu của mối hàn.

- Thời lượng xung (ms): Xác định thời gian duy trì tia laser; xung dài hơn được sử dụng cho dây dày hơn.

- Tần số (Hz): Tốc độ của xung laser.

- Kích thước điểm (mm): Đường kính của chùm tia laser; thường đặt giữa 0,2mm và 1,5mm .

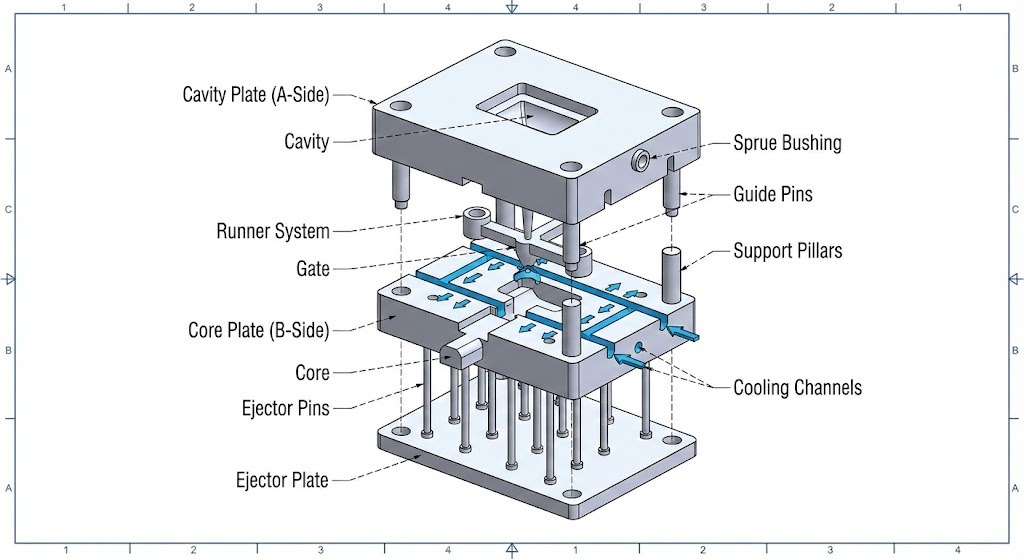

Bước 3: Thực hiện kỹ thuật hàn

- Hàn xung: Phương pháp sửa chữa tiêu chuẩn. Mỗi xung tạo ra một “chấm” nhỏ kim loại nóng chảy.

- Hàn liên tục/chồng chéo: Kỹ thuật viên chồng lên nhau từng “dấu chấm” bằng 70-80% để tạo ra một hạt kim loại liền mạch, chắc chắn.

3.5. Các phương pháp thực hành tốt nhất dành cho kỹ thuật viên

- Nối dây phụ: Luôn sử dụng dây laser phù hợp với tính chất hóa học của thép khuôn (ví dụ: sử dụng dây H13 cho khuôn H13) để đảm bảo độ cứng và màu sắc đồng đều sau khi đánh bóng.

- Quản lý khí bảo vệ: sử dụng Khí Argon ở tốc độ dòng chảy ổn định để ngăn chặn quá trình oxy hóa, làm cho mối hàn trở nên đen và giòn.

- Tránh xây dựng quá mức: Chỉ thêm lượng vật liệu tối thiểu cần thiết. Hàn quá mức làm tăng nguy cơ tích tụ nhiệt và tăng thêm thời gian gia công.

3.6. Các vấn đề và giải pháp thường gặp

| vấn đề | Nguyên nhân có thể xảy ra | Giải pháp chuyên nghiệp |

|---|---|---|

| Cắt xén | Nguồn (Điện áp) quá cao | Thấper the pulse energy and increase the spot size. |

| Lỗ chân lông/Bong bóng | Bề mặt bị ô nhiễm | Làm sạch lại khu vực bằng cồn và kiểm tra lưu lượng khí. |

| vết nứt | Cao carbon steel cooling too fast | Làm nóng khuôn trước để 150-200°C trước khi hàn. |

| Chìm | Cấp dây không đúng cách | Đảm bảo dây được đẩy vào giữa bể tan chảy. |

Hiểu biết kỹ thuật quan trọng: Tầm quan trọng của cấu trúc vi mô

Khi một xung laser chạm vào thép, tốc độ làm nguội cực kỳ cao. Điều này tạo ra một vi cấu trúc martensitic ở vùng hàn rất cứng nhưng có thể giòn. Để đảm bảo độ bền lâu dài, những sửa chữa lớn phải trải qua chu trình gia nhiệt “giảm căng thẳng” để ổn định cấu trúc kim loại.

4. Kỹ thuật xử lý bề mặt khuôn ép phun

Xử lý bề mặt trong sửa chữa khuôn là gì?

Xử lý bề mặt là việc phủ một lớp mỏng vật liệu chuyên dụng hoặc thay đổi hóa học lên “lớp da” bên ngoài của thép khuôn. Trong chu trình sửa chữa, đây là bước cuối cùng sau khi hàn và đánh bóng. Nó được thiết kế để khôi phục hoặc nâng cao hiệu suất ban đầu của khuôn, đặc biệt là khả năng chống mài mòn, ăn mòn và ma sát.

Các loại xử lý bề mặt cho khuôn

4.2.1. Mạ Chrome cứng

Đây là một quá trình điện hóa truyền thống áp dụng một lớp crom trực tiếp vào thép.

- Tốt nhất cho: Bảo vệ chống lại các loại nhựa ăn mòn như PVC và cải thiện khả năng “giải phóng” của bộ phận.

- độ cứng: Thông thường 65–70 HRC .

4.2.2. Mạ niken điện

Không giống như lớp mạ tiêu chuẩn, phương pháp này sử dụng phản ứng hóa học thay vì điện, đảm bảo độ dày đồng đều hoàn hảo ngay cả bên trong các lỗ sâu hoặc kênh làm mát.

- Tốt nhất cho: Hình học phức tạp trong đó độ dày đồng đều là bắt buộc.

4.2.3. Lớp phủ Titan Nitride (TiN)

Lớp phủ PVD (Lắng đọng hơi vật lý) màu vàng cực kỳ cứng.

- Tốt nhất cho: Môi trường có độ mài mòn cao, chẳng hạn như khuôn sử dụng nhựa chứa đầy thủy tinh.

- độ cứng: Lên đến 80 HRC .

4.3. Lợi ích của việc xử lý bề mặt

Áp dụng phương pháp điều trị đúng sẽ mang lại ba lợi ích kỹ thuật chính:

- Cải thiện khả năng chống mài mòn: Ngăn chặn hiện tượng “rửa trôi” tại các cổng nơi nhựa có áp suất cao chảy qua.

- Tăng cường bảo vệ chống ăn mòn: Bảo vệ thép công cụ đắt tiền khỏi hơi nước và khí sản phẩm phụ có tính axit.

- Thuộc tính phát hành được cải thiện: Giảm “sự dính” giữa nhựa và kim loại, cho phép thời gian chu kỳ nhanh hơn và ít bộ phận bị hư hỏng hơn.

4.4. Cách chọn phương pháp điều trị phù hợp

Sự lựa chọn phụ thuộc vào “Chế độ lỗi” của khuôn:

- Nếu khuôn bị trầy xước: sử dụng TiN hoặc DLC (Carbon giống kim cương) cho độ cứng tối đa.

- Nếu khuôn bị rỉ sét: sử dụng Niken điện để được bảo hiểm 100%.

- Nếu nhựa bị dính: sử dụng Chrome cứng hoặc chuyên ngành Lớp phủ truyền PTFE .

4.5. Quy trình xử lý bề mặt: Hướng dẫn từng bước

Bước 1: Chuẩn bị và làm sạch khuôn

Lớp phủ sẽ chỉ liên kết với một bề mặt hoàn toàn sạch sẽ.

- hành động: Thực hiện đánh bóng lần cuối theo yêu cầu kết thúc SPI (ví dụ: hoàn thiện gương A-2).

- Lưu ý kỹ thuật: Bất kỳ loại dầu cực nhỏ nào còn sót lại từ hợp chất đánh bóng sẽ làm cho lớp phủ bị bong tróc (tách lớp).

Bước 2: Thi công lớp phủ

Khuôn được đặt trong buồng chân không (đối với PVD/CVD) hoặc bể hóa chất (đối với mạ).

- Độ chính xác: Lớp phủ thường được áp dụng ở độ dày 0,002mm đến 0,010mm vì vậy chúng không thay đổi kích thước cuối cùng của bộ phận.

Bước 3: Quy trình sau điều trị

- hành động: Kiểm tra bề mặt xem có “lỗ kim” hoặc độ dày không đồng đều không.

- hành động: Tiến hành kiểm tra kích thước lần cuối để đảm bảo lớp phủ không khiến dụng cụ “vượt quá giới hạn cho phép”.

4.6. Khắc phục sự cố thường gặp về xử lý bề mặt

| vấn đề | Nguyên nhân có thể xảy ra | Giải pháp chuyên nghiệp |

|---|---|---|

| Lột/Bóc | Làm sạch bề mặt kém | Loại bỏ lớp phủ, đánh bóng lại và sử dụng phương pháp làm sạch bằng sóng siêu âm. |

| Làm mờ kết thúc | Lớp phủ quá dày | Giảm thời gian lắng đọng; kiểm tra máy đo độ dày micron. |

| Tích tụ cạnh | Cao current density (in plating) | sử dụng “dummy” cathodes to pull excess current away from sharp corners. |

Định nghĩa kỹ thuật: PVD so với CVD

- PVD (Lắng đọng hơi vật lý): Quá trình chân không ở nhiệt độ thấp (dưới 500°C) không làm cong thép khuôn.

- CVD (Lắng đọng hơi hóa học): Một quy trình ở nhiệt độ cao (lên tới 1000°C) tạo ra liên kết bền hơn nhưng có thể yêu cầu khuôn phải được làm cứng lại sau đó.

5. Những lưu ý thực tế dành cho kỹ thuật viên

Làm thế nào để kỹ thuật viên giữ an toàn trong quá trình sửa chữa khuôn?

An toàn là điều tối quan trọng khi xử lý tia laser năng lượng cao và phương pháp điều trị bằng hóa chất.

- An toàn tia laze: Luôn làm việc theo địa chỉ được chỉ định Vùng laser loại 4 . Kỹ thuật viên phải đeo kính an toàn dành riêng cho bước sóng để ngăn ngừa tổn thương võng mạc vĩnh viễn do chùm tia phản xạ.

- Khai thác khói: Hàn và làm sạch bằng hóa chất sẽ giải phóng các hạt kim loại cực nhỏ và VOC (Hợp chất hữu cơ dễ bay hơi). Sử dụng hệ thống thông gió thải cục bộ để duy trì chất lượng không khí.

- Bảo vệ nhiệt: Ngay cả với HAZ cục bộ, đế khuôn vẫn có thể giữ nhiệt đáng kể. Sử dụng găng tay chịu nhiệt khi xử lý các bộ phận sau hàn.

Thiết bị và công cụ cần thiết để thành công

Một trạm sửa chữa khuôn chuyên nghiệp đòi hỏi nhiều thứ hơn là chỉ một thợ hàn. Các công cụ thiết yếu bao gồm:

- Kính hiển vi soi nổi: Độ phóng đại tối thiểu 10 lần để xem các vũng hàn.

- Máy mài chính xác: Dụng cụ quay bằng điện hoặc khí nén tốc độ cao để “gia công thô” mối hàn.

- Bộ dụng cụ đánh bóng vi mô: Bột nhão kim cương và đá gốm để khôi phục bề mặt SPI.

- Micromet kỹ thuật số: Để xác minh rằng việc sửa chữa đã trả lại thành phần về dung sai ban đầu.

Phân tích chi phí: Sửa chữa khuôn và thay thế

Một trong những vai trò quan trọng nhất của kỹ thuật viên là tư vấn cho ban quản lý về việc nên sửa chữa hay loại bỏ khuôn.

Bảng 2: Ma trận quyết định sửa chữa và thay thế

| Yếu tố | Sửa chữa (Bề mặt Laser) | Thay thế hoàn toàn |

|---|---|---|

| Chi phí điển hình | 5% – 20% giá dụng cụ ban đầu | 100% chi phí dụng cụ |

| Thời gian dẫn | 24 – 72 giờ | 8 – 16 tuần |

| Độ bền | 80% – 100% tuổi thọ ban đầu | 100% (Vòng đời mới) |

| Tốt nhất cho | Thiệt hại cục bộ, cổng, đường chia tay | Nứt khung nghiêm trọng, rửa trôi toàn bộ |

Nghiên cứu điển hình: Giảm thời gian ngừng hoạt động trong dụng cụ ô tô

Một nhà cung cấp ô tô Cấp 1 đã gặp phải tình trạng “đóng băng cổng” do khuôn 32 khoang bị mài mòn.

- Vấn đề: Đèn flash phân chia dòng gây ra tỷ lệ loại bỏ 15%.

- Giải pháp: Kỹ thuật viên sử dụng Dây laze H13 để xây dựng lại đường chia tay, theo sau là một TiN (Titan nitrit) Lớp phủ PVD.

- Kết quả: Khuôn đã được sản xuất trở lại trong vòng 36 giờ , và độ cứng bề mặt tăng từ 52 HRC lên 82 HRC, ngăn ngừa mài mòn trong tương lai.

6. Kỹ thuật và công nghệ tiên tiến

Phương pháp sửa chữa lai là gì?

Sửa chữa lai liên quan đến việc sử dụng Hàn laze để phục hồi cấu trúc, sau đó là Xử lý bề mặt để nâng cao chức năng.

- Ví dụ: Hàn một lỗ chốt đẩy bị hỏng và sau đó áp dụng một Niken điện phủ lên toàn bộ tấm. Điều này đảm bảo việc sửa chữa được chắc chắn và toàn bộ bề mặt được bảo vệ chống rỉ sét.

Tự động hóa trong sửa chữa khuôn

Ngành công nghiệp đang hướng tới Hàn Laser CNC . Thay vì kỹ thuật viên hướng dẫn dây theo cách thủ công dưới kính hiển vi, một cánh tay robot sẽ đi theo một đường dẫn được lập trình sẵn. Điều này đảm bảo độ dày mối hàn nhất quán 100% và lý tưởng để sửa chữa các lô lớn có hạt dao giống hệt nhau.

Các công nghệ mới nổi: In kim loại 3D (Sản xuất bồi đắp)

Đối với những hư hỏng nghiêm trọng khi các phần lớn của khuôn bị thiếu, các kỹ thuật viên hiện đang sử dụng Lắng đọng năng lượng định hướng (DED) . Thép công cụ “in 3D” này trực tiếp lên đế khuôn hiện có, sau đó được gia công CNC trở lại hình dạng cuối cùng.

7. Tóm tắt các điểm chính

- Độ chính xác là chìa khóa: Hàn laze is the gold standard for mold repair because it minimizes the HAZ and prevents tool distortion.

- Sức mạnh tổng hợp bề mặt: Xử lý bề mặts like TiN or Chrome are not just for new molds; they are essential for extending the life of a repaired tool.

- Bảo trì chủ động: Việc xác định sớm tình trạng hao mòn thông qua kiểm tra bằng kính hiển vi có thể ngăn ngừa nhu cầu thay thế tốn kém.

Tương lai của việc sửa chữa khuôn ép

Khi các bộ phận bằng nhựa trở nên phức tạp hơn và thời gian thực hiện ngắn hơn, việc tích hợp Chẩn đoán dựa trên AI và sửa chữa laser tự động sẽ trở thành tiêu chuẩn. Những kỹ thuật viên nắm vững cả khoa học luyện kim về hàn và hóa học của lớp phủ bề mặt sẽ là tài sản quý giá nhất trong “Nhà máy thông minh” hiện đại.

Danh sách kiểm tra khắc phục sự cố kỹ thuật dành cho kỹ thuật viên

- Loại thép có được xác định không? (Nối dây với kim loại cơ bản).

- Bề mặt có “sạch sáng” không? (Không có dầu hoặc dư lượng).

- Các thông số laser có được cài đặt không? (Kiểm tra Joules và kích thước điểm).

- Khí Argon có chảy không? (Ngăn chặn quá trình oxy hóa).

- Lớp phủ có phù hợp với nhựa không? (ví dụ: Chrome cho PVC).

Câu hỏi thường gặp: Sửa chữa khuôn ép

Chi phí hàn laser để sửa chữa khuôn thường là bao nhiêu?

Chi phí của hàn laser để sửa chữa khuôn nhìn chung dao động từ $200 đến $2,000 mỗi phiên sửa chữa, tùy thuộc vào độ phức tạp của hình học và khối lượng vật liệu cần thiết. Điều này thể hiện sự tiết kiệm đáng kể vì nó thường chỉ tốn 5% đến 15% giá của một khuôn thay thế.

Bạn có thể hàn một khuôn đã được xử lý bề mặt không?

Đúng, nhưng lớp phủ bề mặt phải được loại bỏ trong khu vực sửa chữa đầu tiên. Lớp phủ như Chrome cứng hoặc TiN phải được loại bỏ bằng phương pháp khắc hóa học hoặc mài chính xác trước khi hàn. Hàn trực tiếp lên lớp phủ sẽ gây ra ô nhiễm , dẫn đến mối hàn giòn và liên kết kém.

Xử lý bề mặt tốt nhất cho nhựa mài mòn là gì?

Đối với nhựa được gia cố bằng sợi thủy tinh hoặc khoáng chất, Titan Nitrua (TiN) hoặc Carbon giống kim cương (DLC) là những phương pháp xử lý bề mặt tốt nhất. Những lớp phủ PVD này cung cấp độ cứng bề mặt trên 80 HRC , có hiệu quả chống lại hiệu ứng "phun cát" của nhựa mài mòn.

Quá trình sửa chữa mối hàn bằng laser thông thường mất bao lâu?

Hầu hết các sửa chữa mối hàn laser nhỏ có thể được hoàn thành trong 2 đến 4 giờ , bao gồm cả việc chuẩn bị và làm sạch. Nếu việc sửa chữa yêu cầu đánh bóng sau hàn hoặc xử lý bề mặt thứ cấp như phủ PVD, tổng thời gian thực hiện thường là 24 đến 72 giờ .

Hàn laser có gây cong vênh khuôn không?

Không, hàn laser không gây cong vênh khi thực hiện đúng. Bởi vì tia laser phát ra chùm tia tập trung cao độ với Vùng ảnh hưởng nhiệt tối thiểu (HAZ) , phần lớn khuôn vẫn ở nhiệt độ phòng, bảo toàn tính toàn vẹn về cấu trúc và dung sai kích thước của dụng cụ.

Sự khác biệt giữa hàn TIG và hàn Laser cho khuôn mẫu là gì?

Sự khác biệt chính là đầu vào nhiệt .

- hàn TIG sử dụng hồ quang nhiệt độ cao tạo ra HAZ lớn, thường đòi hỏi toàn bộ khuôn phải được ủ và làm cứng lại.

- Hàn laze sử dụng chùm ánh sáng chính xác tạo ra một bể tan chảy cực nhỏ, cho phép sửa chữa các dụng cụ đã hoàn thiện, cứng mà không ảnh hưởng đến vật liệu xung quanh.

Làm thế nào để chọn đúng dây hàn laser?

Bạn phải phù hợp với thành phần hóa học của dây hàn vào thép khuôn đế. Ví dụ, sử dụng Dây H13 cho thép công cụ H13 . Sử dụng dây không đúng có thể dẫn đến hiện tượng “đường kẻ” hoặc “bóng ma” sau khi khuôn được đánh bóng, điều này sẽ hiển thị dưới dạng khuyết tật trên các bộ phận nhựa cuối cùng.

Bảng tham khảo nhanh: Giải pháp sửa chữa theo khiếm khuyết

| Loại khiếm khuyết | Đề xuất sửa chữa | Tại sao? |

|---|---|---|

| Chia tay dòng Flash | Hàn laze (P20/H13) | Xây dựng lại các cạnh sắc nét mà không bị biến dạng. |

| Ăn mòn axit PVC | Niken điện Plating | Cung cấp 100% rào cản hóa học trong tất cả các khoang. |

| Rửa cổng | Lớp phủ TiN hàn Laser | Phục hồi kích thước và thêm khả năng chống mài mòn. |

| Ghi điểm chốt đẩy | DLC đánh bóng vi mô | Giảm ma sát để tránh kẹt chốt. |