Giới thiệu

Trong thế giới sản xuất, ép phun vẫn là tiêu chuẩn vàng để sản xuất các bộ phận nhựa chất lượng cao, nhất quán. Tuy nhiên, rào cản gia nhập lớn nhất thường không phải là giá của nhựa dẻo mà là giá của khuôn (hoặc “công cụ”).

Đối với các nhà thiết kế và kỹ sư sản phẩm, “chiến lược công cụ” thường là quyết định quan trọng nhất trong vòng đời dự án. Lựa chọn sai có thể dẫn đến lãng phí ngân sách hàng ngàn đô la hoặc ngược lại, khuôn mẫu bị hao mòn trước khi bạn hoàn thành đơn đặt hàng của mình.

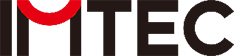

Ngành công nghiệp thường chia việc chế tạo khuôn thành hai loại: Dụng cụ mềm và Dụng cụ cứng . Mặc dù những cái tên ngụ ý sự khác biệt về kết cấu vật lý, nhưng sự khác biệt thực sự nằm ở khả năng luyện kim, tốc độ gia công và tuổi thọ của vật liệu khuôn.

Hướng dẫn này khám phá những khác biệt về mặt kỹ thuật và thương mại giữa hai phương pháp này để giúp bạn quyết định lộ trình nào phù hợp với ngân sách, tiến trình và khối lượng sản xuất của bạn.

Công cụ mềm là gì?

Dụng cụ mềm thường dùng để chỉ các khuôn được gia công từ vật liệu mềm hơn và dễ cắt hơn thép công cụ truyền thống. Đây là phương pháp chủ yếu để tạo nguyên mẫu, sản xuất cầu nối và sản xuất với khối lượng thấp (thường từ 50 đến 5.000 bộ phận).

Điều quan trọng cần làm rõ là “mềm” không có nghĩa là khuôn dẻo như cao su. Nó hầu như luôn được làm bằng kim loại, nhưng kim loại thiếu độ cứng cực cao của thép được xử lý nhiệt.

Vật liệu thông thường

- Hợp kim nhôm: Vật liệu phổ biến nhất cho dụng cụ mềm là nhôm. Hợp kim cao cấp như Nhôm 7075 hoặc QC-10 thường được sử dụng vì chúng có độ bền cao và khả năng gia công tuyệt vời.

- Thép nhẹ: Đôi khi, thép không cứng, cấp thấp hơn được sử dụng để chế tạo dụng cụ mềm, mặc dù nhôm được ưa chuộng hơn vì đặc tính làm mát của nó.

- Vật liệu tổng hợp in 3D: Trong những trường hợp đặc biệt, khối lượng cực thấp, khuôn polyme in 3D được sử dụng, mặc dù chúng xuống cấp rất nhanh.

Ưu điểm của dụng cụ mềm

- Chi phí ban đầu thấp hơn: Nhôm dễ gia công hơn nhiều so với thép. Nó tạo ra ít mài mòn hơn trên máy cắt CNC và có thể được gia công ở tốc độ cao hơn nhiều. Điều này có thể giảm chi phí dụng cụ ban đầu bằng cách 30% đến 50% so với dụng cụ cứng.

- Thời gian thực hiện nhanh hơn: Vì vật liệu mềm hơn và không cần xử lý nhiệt sau gia công nên các dụng cụ mềm thường có thể sẵn sàng ở dạng 1–2 tuần , so với 4–8 tuần đối với dụng cụ cứng.

- Độ dẫn nhiệt vượt trội: Đây là một lợi thế kỹ thuật thường bị bỏ qua. Nhôm truyền nhiệt nhanh hơn gấp 5 lần hơn thép công cụ. Điều này cho phép nhựa nguội và đông đặc nhanh hơn, giảm đáng kể thời gian chu kỳ và có khả năng giảm giá thành sản phẩm.

- Dễ sửa đổi: Nếu cần thay đổi thiết kế, việc gia công nhôm hiện có để mở ra kích thước sẽ dễ dàng hơn so với việc sửa đổi thép cứng.

Nhược điểm của dụng cụ mềm

- Tuổi thọ công cụ hạn chế: Nhôm dễ bị ăn mòn từ nhựa chứa thủy tinh và bị mòn do lực kẹp của máy. Các công cụ mềm thường tồn tại trong 1.000 đến 10.000 chu kỳ trước khi kích thước bắt đầu trôi đi hoặc nhấp nháy (dư thừa nhựa) xuất hiện.

- Hạn chế hoàn thiện bề mặt: Dụng cụ mềm cannot maintain a high-gloss “mirror” polish (SPI A-1 or A-2). The metal is too soft and will scratch during part ejection. It is better suited for matte or textured finishes.

- Đường chia tay dễ vỡ: Các cạnh nơi hai nửa khuôn gặp nhau có thể dễ dàng bị tròn hoặc bị móp, dẫn đến các khuyết tật về mặt thẩm mỹ của bộ phận.

Dụng cụ cứng là gì?

Dụng cụ cứng tạo ra những con ngựa thồ của thế giới sản xuất. Những khuôn này được gia công từ thép cao cấp có khả năng chịu được hàng triệu chu kỳ, nhiệt độ cao và vật liệu mài mòn. Đây là tiêu chuẩn cho sản xuất hàng loạt.

Vật liệu thông thường

- Thép P20: Thép công cụ được tôi cứng trước thường được sử dụng cho khuôn “Loại 102”. Nó bền nhưng không giòn như thép cứng hoàn toàn.

- Thép H13: Tiêu chuẩn công nghiệp dành cho sản xuất số lượng lớn. Nó được xử lý nhiệt đến độ cứng cực cao (Rockwell C 48-52) để chống mài mòn và mỏi nhiệt.

- Thép không gỉ (420): Được sử dụng khi cần chống ăn mòn, chẳng hạn như khi đúc PVC hoặc các loại nhựa ăn mòn khác.

Ưu điểm của dụng cụ cứng

- Độ bền khối lượng cao: Một công cụ thép H13 được bảo trì đúng cách có thể chạy được 1 triệu chu kỳ không bị mài mòn đáng kể.

- Dung sai chặt chẽ: Thép cứng cứng và không bị biến dạng dưới áp suất phun cao cần thiết cho các bộ phận phức tạp. Điều này cho phép độ chính xác kích thước cực kỳ chặt chẽ.

- Bề mặt hoàn thiện vượt trội: Dụng cụ cứng is required for high-gloss, optical-grade finishes. The steel is hard enough to be polished to a mirror shine without scratching.

- Hành động phức tạp: Dụng cụ cứng is better suited for complex side-actions, sliders, and lifters that are required for parts with undercuts.

Nhược điểm của dụng cụ cứng

- Đầu tư ban đầu cao: Nguyên liệu thô đắt tiền và việc gia công thép cứng thường yêu cầu EDM (Gia công phóng điện) và tốc độ cắt CNC chậm. Chi phí cao hơn đáng kể so với dụng cụ mềm.

- Thời gian dẫn dài: Giữa gia công thô, giảm ứng suất, xử lý nhiệt và mài/đánh bóng lần cuối, dụng cụ cứng thường mất 4 đến 12 tuần để hoàn thành.

- Khó sửa đổi: Một khi công cụ thép đã cứng lại thì việc thay đổi sẽ khó khăn. Nó thường đòi hỏi phải hàn và mài lại, để lại “dấu vết” trên dụng cụ và có thể tốn kém.

Tóm tắt nhanh: Sự đánh đổi

| tính năng | Dụng cụ mềm (Aluminum) | Dụng cụ cứng (Steel) |

|---|---|---|

| Mục tiêu chính | Tốc độ & Chi phí thấp | Tuổi thọ & Độ chính xác |

| Khối lượng điển hình | 50 – 5.000 bộ phận | 100.000 – 1.000.000 bộ phận |

| Thời gian dẫn | Ngày sang Tuần | Tuần tới Tháng |

| Truyền nhiệt | Tuyệt vời (Chu kỳ nhanh) | Trung bình (chu kỳ tiêu chuẩn) |

Sự khác biệt chính: Đi sâu

Mặc dù các định nghĩa ở trên phác thảo những ưu và nhược điểm chung, việc hiểu rõ những khác biệt về sắc thái là rất quan trọng để đưa ra quyết định sản xuất sáng suốt.

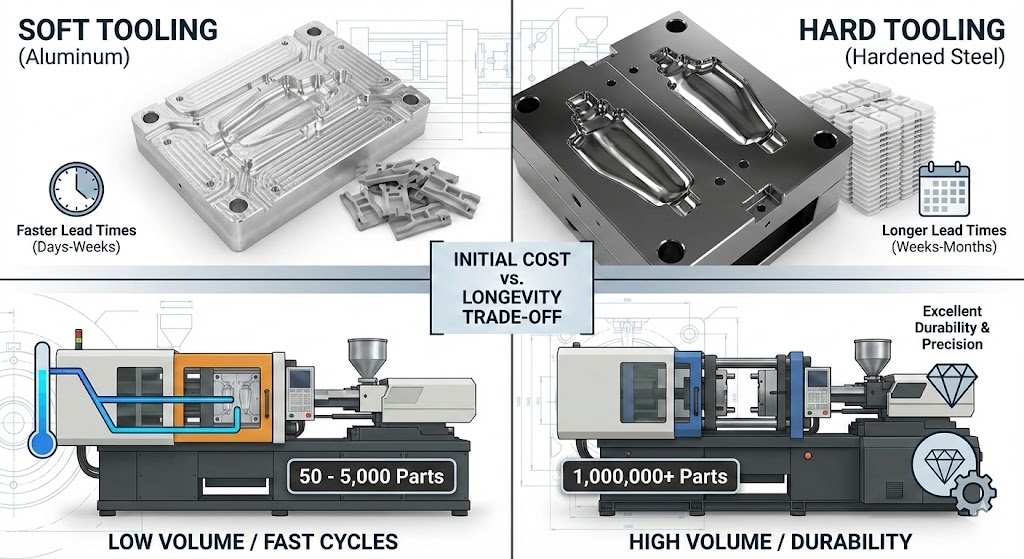

1. Động lực chi phí và chiến lược “MUD”

Sự khác biệt rõ ràng nhất là chi phí ban đầu. Dụng cụ mềm rẻ hơn đáng kể vì máy nhôm nhanh hơn và không cần xử lý nhiệt sau gia công. Dụng cụ cứng bao gồm các hợp kim thép đắt tiền, tốc độ gia công chậm hơn và các quy trình Gia công phóng điện (EDM) thường phức tạp để đốt các tính năng thành kim loại cứng.

Tuy nhiên, chi phí không phải lúc nào cũng ở mức nhị phân. Một nền tảng trung gian phổ biến được sử dụng trong ngành là Bộ khuôn chính (MUD) hệ thống.

- Chiến lược: Máy đúc sử dụng một đế (khung) khuôn thép đa năng, có thể tái sử dụng và nằm trong máy. Họ chỉ gia công các “phần chèn” nhỏ hơn (lõi và khoang định hình bộ phận cụ thể của bạn) bằng thép hoặc nhôm mềm.

- Lợi ích: Bạn tránh phải trả tiền cho kết cấu đế bằng thép nặng, giảm đáng kể chi phí đầu vào cho việc tạo mẫu hoặc tạo công cụ cầu trong khi vẫn sử dụng máy đúc tiêu chuẩn.

2. Thời gian chu kỳ và độ dẫn nhiệt

Đây thường là điểm khác biệt bị bỏ qua nhất. Tốc độ bạn có thể tạo ra một bộ phận phụ thuộc phần lớn vào tốc độ bạn có thể làm nguội nhựa nóng chảy.

- Dụng cụ mềm Advantage: Nhôm có độ dẫn nhiệt cao hơn đáng kể so với thép. Nó hút nhiệt ra khỏi nhựa nhanh hơn nhiều, cho phép bộ phận đông cứng nhanh hơn. Đối với quá trình sản xuất 5.000 bộ phận, thời gian chu kỳ nhanh hơn của một công cụ bằng nhôm đôi khi có thể bù đắp chi phí ban đầu cao hơn so với một công cụ bằng thép rất rẻ.

- Dụng cụ cứng Reality: Thép giữ nhiệt lâu hơn. Để đạt được thời gian chu kỳ nhanh với dụng cụ cứng, thường cần có các kênh làm mát bên trong được khoan và phức tạp (“làm mát phù hợp”), điều này làm tăng thêm chi phí dụng cụ.

3. Độ hoàn thiện bề mặt và độ chính xác

Nếu bộ phận của bạn yêu cầu lớp hoàn thiện quang học giống như gương (SPI A-1 hoặc A-2), dụng cụ cứng là bắt buộc .

- Nhôm quá mềm để giữ được độ bóng cao trong thời gian dài; giai đoạn đẩy của chu trình đúc sẽ làm xước bề mặt một cách vi mô sau vài trăm lần đúc, làm giảm độ bóng của lớp hoàn thiện.

- Thép cứng có đủ khả năng đàn hồi để duy trì độ bóng hoàn hảo trong hàng trăm nghìn chu kỳ.

Tương tự, đối với các bộ phận yêu cầu dung sai cực kỳ chặt chẽ (ví dụ: ± 0,001 inch), thép cứng được ưu tiên vì nó sẽ không bị lệch hoặc uốn dưới áp suất phun cao, đảm bảo kích thước bộ phận nhất quán.

4. Khả năng tương thích vật liệu (Độ mài mòn)

Loại nhựa bạn chọn sẽ quyết định loại công cụ bạn cần. Các loại nhựa tiêu chuẩn như Polypropylen (PP) hoặc ABS tương đối nhẹ trên khuôn.

Tuy nhiên, nhựa kỹ thuật thường chứa các chất phụ gia như sợi thủy tinh hoặc chất độn khoáng để tăng thêm sức mạnh. Những vật liệu này hoạt động giống như giấy nhám lỏng bên trong khuôn. Nylon chứa đầy thủy tinh được bơm vào một dụng cụ mềm bằng nhôm sẽ nhanh chóng làm mòn cổng và các chi tiết bề mặt, phá hủy dụng cụ này sau chưa đầy 1.000 lần bắn. Cần có thép H13 cứng để chống lại sự mài mòn này.

Ứng dụng lý tưởng

Việc lựa chọn chiến lược sử dụng công cụ phù hợp phụ thuộc hoàn toàn vào vị trí của bạn trong vòng đời phát triển sản phẩm của mình.

Ứng dụng tốt nhất cho dụng cụ mềm (Nhôm/Thép nhẹ)

- Xác nhận nguyên mẫu và thiết kế: Khi bạn cần 50–200 bộ phận trong vật liệu sản xuất thực tế để kiểm tra độ vừa khít, hình thức và chức năng trước khi sử dụng các công cụ thép đắt tiền.

- Kiểm tra thị trường: Sản xuất một lô nhỏ để đánh giá sự quan tâm của người tiêu dùng tại một triển lãm thương mại hoặc để phát hành bản beta giới hạn.

- Dụng cụ cầu: Một chiến lược quan trọng trong đó một công cụ mềm được chế tạo nhanh chóng để bắt đầu cung cấp các bộ phận ngay lập tức trong khi chờ đợi thời gian dài để một công cụ cứng khối lượng lớn được chế tạo ở nơi khác.

- Sản phẩm thích hợp có khối lượng thấp: Các sản phẩm có tổng nhu cầu trọn đời dưới 5.000 chiếc mà việc đầu tư vào công cụ cứng sẽ không bao giờ mang lại hiệu quả.

Ứng dụng tốt nhất cho dụng cụ cứng (Thép cứng)

- Sản xuất hàng loạt khối lượng lớn: Bất kỳ dự án nào yêu cầu 100.000 đến hàng triệu bộ phận hàng năm (ví dụ: điện tử tiêu dùng, linh kiện ô tô, nắp chai).

- Vật liệu mài mòn: Các bộ phận được làm từ nhựa chứa đầy thủy tinh hoặc khoáng chất sẽ nhai các dụng cụ mềm.

- Yêu cầu độ chính xác cao: Bánh răng, thiết bị y tế hoặc đầu nối điện tử trong đó độ ổn định kích thước qua hàng triệu chu kỳ là rất quan trọng.

- Yêu cầu thẩm mỹ cao: Các bộ phận yêu cầu lớp hoàn thiện có độ bóng cao lâu dài hoặc kết cấu phức tạp, nhất quán.

Các yếu tố cần xem xét khi lựa chọn

Khi đối mặt với quyết định sử dụng công cụ mềm hay cứng, hãy đánh giá dự án của bạn dựa trên năm yếu tố quan trọng sau.

1. Tổng khối lượng sản xuất (Tuổi thọ)

Đây là bộ lọc chính. Nếu dự đoán tuổi thọ của bạn dưới 5.000 bộ phận, hãy bắt đầu bằng cách xem xét công cụ phần mềm. Nếu trên 50.000, công cụ cứng gần như chắc chắn là con đường chính xác. Vùng màu xám ở giữa đòi hỏi phải phân tích chi phí sâu hơn.

2. Tốc độ tiếp cận thị trường (Lead Time)

Bạn cần các bộ phận trong 3 tuần để đáp ứng thời hạn ra mắt quan trọng hay bạn có 3 tháng? Nếu tốc độ là điều tối quan trọng thì dụng cụ mềm là lựa chọn duy nhất có thể cung cấp nhanh chóng. Công cụ cứng là một quá trình chậm rãi, có chủ ý.

3. Ràng buộc ngân sách (Capex so với Opex)

Bạn có bị hạn chế bởi chi phí vốn ban đầu (Capex) không? Dụng cụ mềm làm giảm giá nhãn dán trả trước. Tuy nhiên, nếu bạn có vốn, việc gia công dụng cụ cứng sẽ mang lại mức giá thành sản phẩm thấp hơn trong thời gian dài, giúp giảm chi phí hoạt động (Opex).

4. Hình học phần và độ phức tạp

Mặc dù cả hai phương pháp đều có thể xử lý hình học phức tạp, nhưng dụng cụ cứng phù hợp hơn với các “hành động” phức tạp bên trong khuôn, chẳng hạn như thanh trượt phức tạp, bộ nâng để cắt rãnh và cơ cấu tháo vít cho các bộ phận có ren. Các bộ phận chuyển động này sẽ bị hao mòn nhanh chóng nếu được làm từ kim loại mềm.

5. Chất liệu nhựa

Như đã đề cập ở trên, nếu Hóa đơn Vật liệu của bạn yêu cầu 30% nylon chứa đầy thủy tinh, bạn phải dự trù ngân sách cho dụng cụ cứng, bất kể khối lượng của bạn là bao nhiêu. Sử dụng dụng cụ mềm cho vật liệu mài mòn là một cách kinh tế sai lầm.

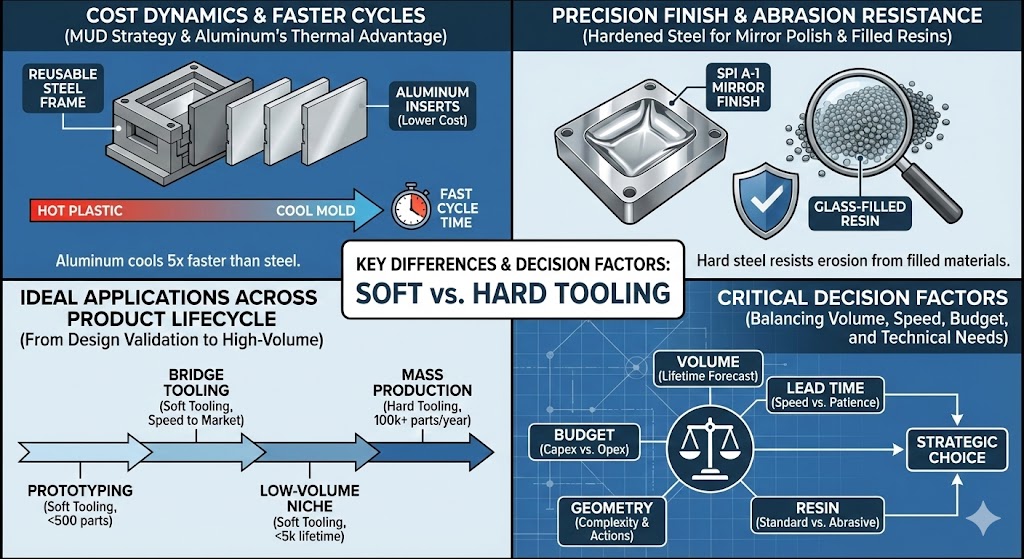

Phân tích chi phí: Dụng cụ mềm và cứng

Quyết định thường liên quan đến một vấn đề toán học: Tổng chi phí sở hữu (TCO) . Bạn phải cân bằng giữa “giá nhãn dán” trả trước của khuôn với “giá thành sản phẩm” dài hạn của bộ phận đó.

1. Chiến lược “Khung MUD” (Mẹo chuyên nghiệp)

Trước khi xem xét toàn bộ chi phí, bạn nên biết về Bộ khuôn chính (MUD) chèn.

Thay vì mua một đế khuôn tùy chỉnh đầy đủ (nặng và đắt tiền), bạn có thể sử dụng “MUD Insert”. Đây là một khung tiêu chuẩn thuộc sở hữu của thợ đúc, họ trượt lõi và khoang cụ thể của bạn vào đó.

- Tác động chi phí: Điều này có thể giảm chi phí dụng cụ ban đầu của bạn bằng cách lên tới 66% bởi vì bạn không trả tiền cho phần đế khuôn kết cấu mà chỉ trả tiền cho khu vực tạo hình.

- Tốt nhất cho: Cả chiến lược gia công dụng cụ mềm và cứng cho các bộ phận có kích thước dưới 6 inch.

2. Phân tích giả thuyết: “Nhà nhựa”

Chúng ta hãy xem xét một kịch bản thực tế về vỏ nhựa tiêu chuẩn (khoảng 4" x 4") để xem điểm hòa vốn nằm ở đâu.

| Chi phí biến đổi | Dụng cụ mềm (Aluminum 7075) | Dụng cụ cứng (P20/H13 Steel) |

|---|---|---|

| Đầu tư dụng cụ | 3.500 USD | 12.000 USD |

| Ước tính. Tuổi thọ công cụ | 5.000 bức ảnh | 250.000 bức ảnh |

| Thời gian chu kỳ | 20 giây (Làm lạnh nhanh) | 35 giây (Làm mát tiêu chuẩn) |

| Giá một phần | $1,20 | 1,45 USD (ở mức âm lượng thấp) / 0,85 USD (ở mức âm lượng cao) |

Phân tích hòa vốn:

-

Tại 1.000 đơn vị:

- Dụng cụ mềm Total: 3.500 USD (1,20 USD * 1.000) = 4.700 USD

- Dụng cụ cứng Total: 12.000 USD (1,45 USD * 1.000) = $13,450

- Người chiến thắng: Dụng cụ mềm bởi một vụ lở đất.

-

Ở mức 20.000 đơn vị:

- Dụng cụ mềm Total: Yêu cầu 4 khuôn mới ($14.000) Các bộ phận ($24.000) = 38.000 USD

- Dụng cụ cứng Total: Một khuôn ($12.000) Các bộ phận ($17.000 @ giá số lượng lớn) = 29.000 USD

- Người chiến thắng: Dụng cụ cứng .

Bài học: “Điểm chéo” thường xảy ra giữa 5.000 và 10.000 đơn vị . Nếu bạn có kế hoạch mở rộng quy mô hơn thế, công cụ thép đắt tiền sẽ trở thành lựa chọn rẻ hơn.

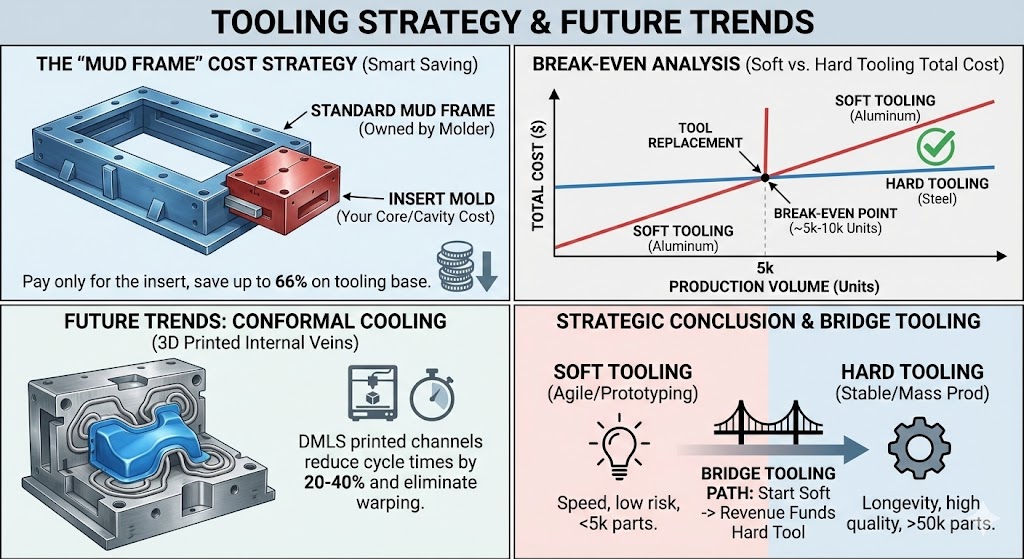

Xu hướng tương lai về dụng cụ ép phun

Sự lựa chọn nhị phân giữa “nhôm và thép” đang mờ dần khi công nghệ tiến bộ. Đây là những gì đang thay đổi cuộc chơi vào năm 2025 và hơn thế nữa.

1. Làm mát phù hợp (“Các tĩnh mạch bên trong”)

Theo truyền thống, các kênh làm mát được khoan theo đường thẳng xuyên qua thép. Điều này để lại những “điểm nóng” mà máy khoan không thể chạm tới.

- Sự đổi mới: sử dụng Thiêu kết Laser kim loại trực tiếp (DMLS) (in kim loại 3D), các kỹ sư có thể in khuôn thép với các kênh làm mát uốn cong và xoắn bên trong tường khuôn, bám sát hình dạng của bộ phận một cách hoàn hảo.

- Lợi ích: Điều này làm giảm thời gian chu kỳ bằng cách 20% đến 40% và virtually eliminates warping.

2. Dụng cụ lai

Các nhà thiết kế ngày càng sử dụng nhiều hơn khuôn lai . Họ sử dụng đế thép được gia công tiêu chuẩn để đảm bảo độ bền nhưng sử dụng các hạt dao thép in 3D cho các tính năng phức tạp mà máy cắt CNC không thể gia công được. Điều này kết hợp độ chính xác của AM (Sản xuất phụ gia) với độ bền của dụng cụ truyền thống.

3. Khuôn thông minh (Công nghiệp 4.0)

Dụng cụ cứng cao cấp hiện đang được trang bị cảm biến áp điện nhúng. Những cảm biến này theo dõi áp suất và nhiệt độ bên trong khoang theo thời gian thực, tự động điều chỉnh máy ép phun để ngăn ngừa lỗi trước khi chúng xảy ra.

Kết luận

Việc lựa chọn giữa công cụ Mềm và Cứng không phải là vấn đề “tốt hay xấu”—mà là về quản lý rủi ro .

- Chọn Dụng cụ mềm (Nhôm) nếu: Bạn đang trong giai đoạn tạo mẫu, cần các bộ phận trong vòng chưa đầy 2 tuần, có ngân sách eo hẹp dưới 5 nghìn đô la hoặc tổng nhu cầu thị trường của bạn không chắc chắn. Đây là điểm vào linh hoạt, ít rủi ro.

- Chọn Dụng cụ cứng (Thép) nếu: Bạn có một thiết kế đã được xác nhận, yêu cầu lớp hoàn thiện quang học, đang đúc các vật liệu chứa đầy thủy tinh có tính mài mòn hoặc cần đảm bảo nguồn cung cho hàng trăm nghìn sản phẩm. Đó là sự đầu tư vào sự ổn định và chất lượng.

Khuyến nghị cuối cùng:

Nếu bạn không chắc chắn, hãy hỏi đối tác sản xuất của bạn về “Dụng cụ cầu” chiến lược. Bắt đầu với một công cụ nhôm chi phí thấp để nhanh chóng đưa ra thị trường. Sử dụng doanh thu từ 5.000 bộ phận đầu tiên đó để tài trợ cho việc xây dựng khuôn thép P20 vĩnh viễn. Điều này mang lại cho bạn tốc độ của dụng cụ mềm và tuổi thọ cuối cùng của dụng cụ cứng.

Câu hỏi thường gặp (FAQ)

Hỏi: Sau này tôi có thể chuyển đổi một công cụ mềm thành một công cụ cứng không?

Đáp: Không. Bạn không thể “làm cứng” khuôn nhôm thành thép. Tuy nhiên, nếu bạn sử dụng hệ thống MUD (Master Unit Die), bạn có thể đổi các miếng đệm lõi/lỗ nhôm bằng thép trong khi vẫn giữ khung đế khuôn ban đầu, giúp tiết kiệm tiền.

Hỏi: Dụng cụ mềm có luôn rẻ hơn dụng cụ cứng không?

Đáp: Nói chung là có. Dụng cụ mềm thường rẻ hơn 30-50% khi trả trước. Tuy nhiên, nếu khối lượng sản xuất của bạn vượt quá 10.000 chiếc, chi phí thay thế khuôn mềm bị mòn cuối cùng sẽ đắt hơn so với việc đầu tư vào một khuôn cứng bền.

Hỏi: Tôi có thể sử dụng dụng cụ mềm cho nylon chứa đầy thủy tinh không?

Đáp: Nó không được khuyến khích. Sợi thủy tinh có tính mài mòn và sẽ làm sạch các chi tiết của khuôn nhôm rất nhanh. Nếu bạn phải sử dụng dụng cụ mềm cho vật liệu mài mòn, tuổi thọ dụng cụ sẽ rất ngắn (thường dưới 500 chi tiết).

Hỏi: Sự khác biệt về thời gian dẫn đầu là gì?

Đáp: Dụng cụ mềm thường có thể được gia công và sẵn sàng cho lần chụp đầu tiên (T1) sau 1-2 tuần. Gia công dụng cụ cứng thường cần 4-8 tuần do xử lý nhiệt, EDM (Gia công phóng điện) và thời gian đánh bóng.

Hỏi: Vật liệu làm dụng cụ có ảnh hưởng đến chất lượng bộ phận nhựa không?

Đáp: Về kích thước thì không—cả hai đều có thể tạo ra các bộ phận chính xác. Tuy nhiên, về mặt hoàn thiện, cần có dụng cụ cứng để có độ bóng cao, độ hoàn thiện quang học rõ ràng. Dụng cụ mềm phù hợp hơn cho các lớp hoàn thiện mờ hoặc có kết cấu.

Bảng chú giải các thuật ngữ chính

- Khoang: Mặt lõm của khuôn tạo thành bề mặt ngoài của chi tiết (thường được gọi là “mặt A”).

- Cốt lõi: Mặt lồi của khuôn tạo thành bề mặt bên trong và các chi tiết kết cấu (thường gọi là “B-side”).

- EDM (Gia công phóng điện): Một quy trình được sử dụng trong dụng cụ cứng trong đó điện cực tích điện đốt cháy một hình dạng thành thép cứng mà máy khoan truyền thống không thể cắt được.

- Nhấp nháy: Khiếm khuyết khi nhựa thừa rò rỉ ra khỏi đường chia khuôn. Điều này xảy ra thường xuyên khi dụng cụ mềm bắt đầu bị mòn.

- Xử lý nhiệt: Quá trình làm nóng và làm nguội thép để thay đổi tính chất vật lý của nó, làm cho nó cứng hơn và bền hơn (cần thiết cho dụng cụ cứng).

- Bắn: Một chu kỳ duy nhất của máy ép phun.

- T1: Các mẫu “Thử nghiệm 1”—những bộ phận đầu tiên được sản xuất bởi khuôn mới để xác minh thiết kế.