Giới thiệu về dung sai ép phun

Trong thế giới sản xuất, sự hoàn hảo là một khái niệm mang tính lý thuyết, không phải là thực tế thực tế. Không có hai bộ phận nào được sản xuất - dù được gia công, đúc hay đúc - giống hệt nhau ở cấp độ nguyên tử. Trong quá trình ép phun, nơi nhựa nóng chảy phải chịu nhiệt độ, áp suất và làm mát cao, có rất nhiều biến số.

Đối với các kỹ sư và nhà thiết kế sản phẩm, thách thức không phải là loại bỏ những biến thể này mà là kiểm soát chúng. Đây là nơi dung sai ép phun đi vào chơi. Hiểu cách xác định, đo lường và thiết kế các dung sai này là sự khác biệt giữa việc lắp ráp hiệu suất cao và lỗi sản xuất tốn kém.

Hướng dẫn này sẽ hướng dẫn bạn vượt qua sự phức tạp của dung sai ép phun, từ các tiêu chuẩn ngành như ISO 20457 đến các chiến lược thiết kế “an toàn cho thép” thực tế được các thợ đúc kỳ cựu sử dụng.

Dung sai ép phun là gì?

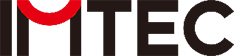

Nói một cách đơn giản nhất, một khoan dung là sự thay đổi cho phép trong một kích thước cụ thể của bộ phận đúc. Đó là phạm vi sai lệch—cộng hoặc trừ—so với giá trị thiết kế danh nghĩa mà một bộ phận có thể có trong khi vẫn hoạt động bình thường.

Ví dụ: nếu một thiết kế yêu cầu độ dày thành là 2,00 mm với dung sai là ± 0,05 mm, bất kỳ phần nào có kích thước từ 1,95 mm đến 2,05 mm đều được chấp nhận.

Tuy nhiên, dung sai ép phun là duy nhất so với gia công kim loại. Không giống như gia công CNC, trong đó dụng cụ cắt loại bỏ dần vật liệu để đạt được kích thước, ép phun phụ thuộc vào việc vật liệu co lại khi nó nguội.

- co rút: Tất cả các loại nhựa đều co lại khi chúng chuyển từ dạng lỏng sang dạng rắn.

- Warpage: Các khu vực khác nhau của một bộ phận thường nguội đi với tốc độ khác nhau, dẫn đến ứng suất bên trong.

Do đó, dung sai trong ép phun được phân thành hai loại chung:

- Dung sai chung (thương mại): Đây là dung sai tiêu chuẩn rộng hơn phù hợp với hầu hết các tính năng mà độ chính xác cao không quan trọng. Chúng có hiệu quả về mặt chi phí và dễ đạt được hơn.

- Dung sai tốt (chính xác): Đây là những phạm vi chặt chẽ hơn dành riêng cho các tính năng quan trọng (như khớp ổ trục hoặc bề mặt bịt kín). Chúng yêu cầu xây dựng khuôn mẫu chuyên dụng, vật liệu cao cấp và kiểm soát quy trình nghiêm ngặt—tất cả đều làm tăng chi phí.

Tại sao dung sai lại quan trọng trong ép phun?

Dung sai không chỉ là con số trên bản in; chúng là hợp đồng giữa nhà thiết kế và nhà sản xuất. Việc thiết lập dung sai rõ ràng, thực tế là rất quan trọng vì ba lý do chính:

1. Lắp ráp phù hợp và chức năng

Hầu hết các bộ phận đúc phun đều là thành phần của một hệ thống lớn hơn. Nếu dung sai quá lỏng, các bộ phận có thể kêu lạch cạch, rò rỉ hoặc không khớp với nhau. Nếu dung sai quá chặt chẽ đối với các tính năng không quan trọng, bạn có thể từ chối các bộ phận hoạt động hoàn hảo.

- Ví dụ: Vỏ vừa khít yêu cầu dung sai chính xác trên cơ cấu kẹp để hoạt động nhưng dung sai lỏng lẻo trên bề mặt có kết cấu bên ngoài có thể chấp nhận được.

2. Kiểm soát chi phí sản xuất

Có một mối quan hệ trực tiếp theo cấp số nhân giữa độ chặt dung sai và chi phí bộ phận.

- Dung sai lỏng lẻo hơn: Cho phép thời gian chu kỳ nhanh hơn, dụng cụ tiêu chuẩn và vật liệu rẻ hơn (như Polypropylene thông thường).

- Dung sai chặt chẽ hơn: Yêu cầu xử lý chậm hơn (để đảm bảo làm mát đồng đều), khuôn thép có độ chính xác cao và các loại nhựa kỹ thuật đắt tiền (như Glass-Filled Nylon hoặc PEEK).

- Quy tắc vàng: “Thiết kế có dung sai lỏng lẻo nhất mà vẫn cho phép bộ phận hoạt động.”

3. Tính nhất quán và khả năng lặp lại

Dung sai cung cấp một chuẩn mực để kiểm soát chất lượng. Chúng cho phép các nhà sản xuất xác nhận rằng quy trình của họ ổn định. Nếu các bộ phận bắt đầu vượt quá mức cho phép, điều đó báo hiệu rằng các thông số của quy trình—như áp suất phun hoặc thời gian làm mát—đã thay đổi và cần điều chỉnh.

Các yếu tố ảnh hưởng đến dung sai ép phun

Đạt được độ chính xác trong ép phun là một hành động cân bằng. Không giống như gia công, trong đó đường chạy dao quyết định kích thước cuối cùng, quá trình đúc bao gồm sự thay đổi pha—lỏng sang rắn—vốn tạo ra chuyển động và tính biến thiên.

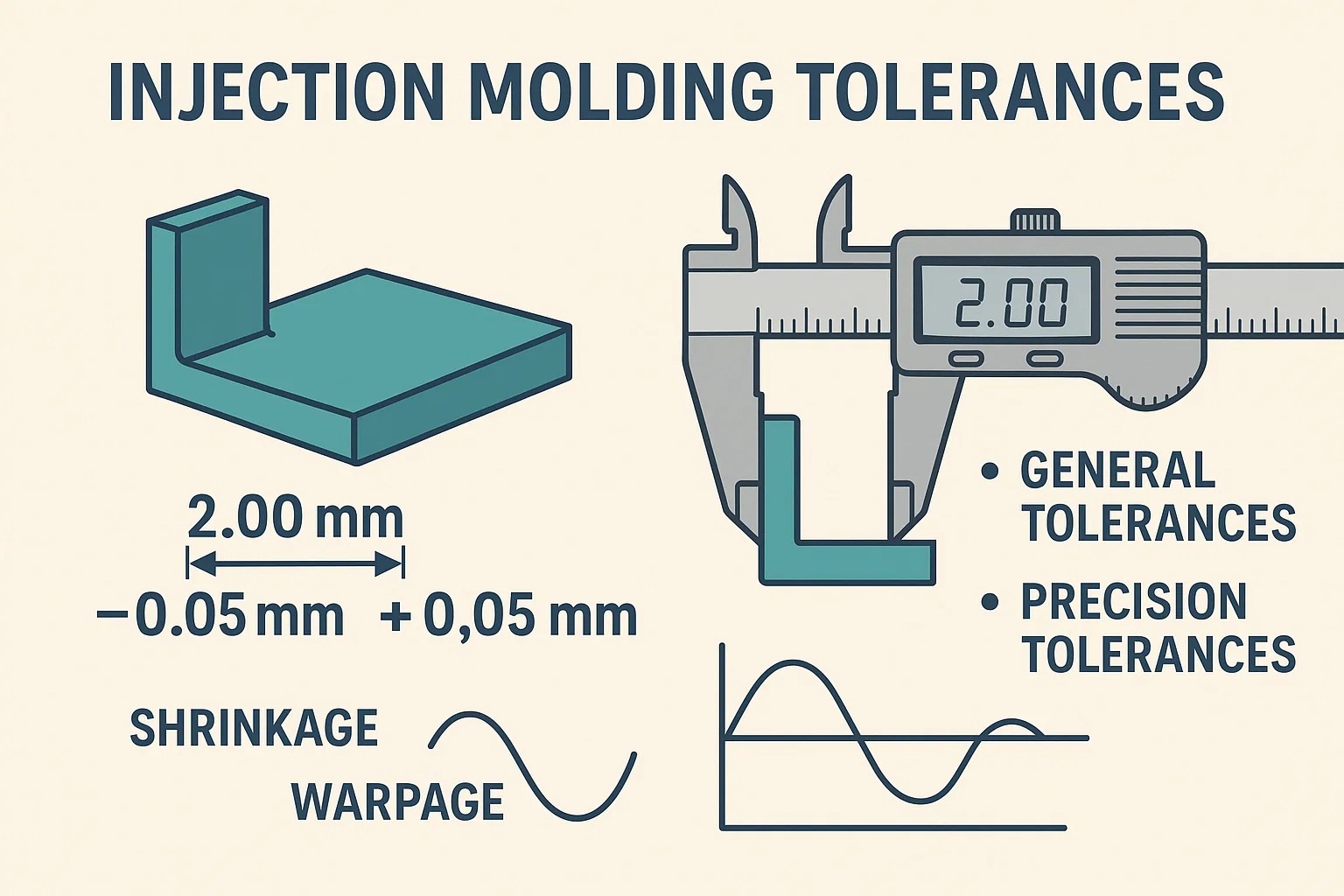

Bốn yếu tố chính ảnh hưởng đến việc một bộ phận sẽ đạt được mục tiêu dung sai hay bị đưa vào thùng rác.

1. Lựa chọn vật liệu: Nền tảng của sự khoan dung

Việc lựa chọn nhựa là yếu tố dự báo lớn nhất về dung sai có thể đạt được. Vật liệu nhựa hoạt động khác nhau khi chúng nguội và đông đặc lại, chủ yếu là do cấu trúc phân tử của chúng.

-

Tỷ lệ co ngót:

- Nhựa vô định hình (ví dụ: ABS, Polycarbonate, Polystyrene): Những vật liệu này nguội dần và co lại ít hơn (thường là 0,4% – 0,8%). Họ thường nắm giữ dung sai chặt chẽ hơn .

- Nhựa bán tinh thể (ví dụ: Polypropylene, Nylon, Polyethylene): Chúng trải qua giai đoạn kết tinh nhanh khi làm mát, dẫn đến thay đổi thể tích đáng kể. Chúng co lại nhiều hơn (thường là 1,0% – 2,5% hoặc hơn) và khó giữ được dung sai chặt chẽ hơn.

-

Vai trò của chất làm đầy:

Thêm chất độn như Sợi thủy tinh hoặc Chất độn khoáng cải thiện đáng kể sự ổn định kích thước. Các sợi này hạn chế sự co rút về mặt cơ học, cho phép các vật liệu như Nylon có dung sai chặt chẽ hơn nhiều so với khi ở trạng thái không được gia cố.- Hãy cẩn thận: Các sợi có xu hướng thẳng hàng với dòng chảy của nhựa, gây ra co rút dị hướng —có nghĩa là bộ phận co lại khác nhau theo hướng dòng chảy so với dọc dòng chảy.

2. Thiết kế và thi công khuôn mẫu

Bạn không thể đúc một bộ phận chính xác từ một công cụ không chính xác. Chất lượng của khuôn liên quan trực tiếp đến chất lượng của sản phẩm cuối cùng.

- Dụng cụ chính xác: Khuôn thép có độ chính xác cao (Loại 101) được gia công bằng máy CNC và EDM được mài mòn đến dung sai thường trong khoảng ± 0,005 mm. Dụng cụ bằng nhôm hoặc mềm không thể giữ được các phạm vi tương tự theo thời gian.

- Cavitation:

- Khuôn một khoang: Mang lại độ chính xác cao nhất vì mỗi lần bắn đều giống hệt nhau.

- Khuôn nhiều khoang: Giới thiệu biến thể “từ khoang này sang khoang khác”. Ngay cả khi gia công hoàn hảo, sự mất cân bằng dòng chảy nhỏ có thể khiến Khoang 1 tạo ra các chi tiết lớn hơn Khoang 4 một chút.

- Vị trí cổng: Cổng là nơi nhựa đi vào khuôn. Nhựa co lại nhiều hơn theo hướng dòng chảy hơn là vuông góc với nó. Vị trí cổng không tốt có thể gây ra hiện tượng hình bầu dục ở các phần hình tròn hoặc cong vênh ở các phần dài, phẳng.

- Hệ thống làm mát: Làm mát đồng đều là rất quan trọng. Nếu một mặt của khuôn nóng hơn mặt kia thì chi tiết sẽ co lại không đều và cong vênh (cung) về phía nóng hơn.

3. Các thông số của quá trình ép phun

Ngay cả với vật liệu hoàn hảo và khuôn hoàn hảo, cài đặt máy (cửa sổ xử lý) có thể thay đổi kích thước.

- Áp suất phun & đóng gói: “Đóng gói” đề cập đến việc thêm nhiều vật liệu vào khuôn khi bộ phận nguội đi để bù lại độ co ngót.

- Áp suất gói cao: Buộc nhiều nhựa vào hơn, giảm độ co ngót (phần lớn hơn).

- Áp suất gói thấp: Cho phép co rút nhiều hơn (phần nhỏ hơn).

- Nhiệt độ nóng chảy và khuôn: Nhiệt độ cao hơn thường cho phép dòng chảy tốt hơn nhưng kéo dài thời gian làm mát. Nếu một bộ phận được đẩy ra khi vẫn còn quá nóng, nó có thể tiếp tục co lại hoặc cong vênh bên ngoài khuôn.

4. Hình học và kích thước bộ phận

Bản thân thiết kế của bộ phận này đã đặt ra các giới hạn vật lý về dung sai.

- Kích thước tổng thể: Dung sai thường là một hàm của kích thước. Việc giữ ± 0,1 mm trên bảng điều khiển ô tô 500mm khó hơn theo cấp số nhân so với trên bánh răng 10 mm.

- Tính nhất quán của độ dày của tường: Đây là nguyên tắc vàng của thiết kế nhựa.

- Tường thống nhất: Kết quả làm mát đồng đều và độ co rút có thể dự đoán được.

- Tường biến: Vùng dày nguội chậm hơn vùng mỏng, tạo ra ứng suất bên trong kéo bộ phận ra khỏi hình dạng (cong vênh), phá hủy độ chính xác về kích thước.

Bảng tóm tắt: Sơ lược các yếu tố

| Yếu tố | Tăng cường kiểm soát dung sai (Dễ dàng hơn) | Giảm kiểm soát dung sai (khó hơn) |

|---|---|---|

| Chất liệu | Độ co thấp (ABS, PC), Chất liệu thủy tinh | Co ngót cao (PP, HDPE), Không hàn |

| khuôn | Khoang đơn, Thép chính xác, Làm mát phù hợp | Nhiều khoang, nhôm, làm mát kém |

| Hình học | Kích thước nhỏ, độ dày thành đồng đều | Kích thước lớn, Tường có thể thay đổi, Bề mặt phẳng không được hỗ trợ |

Dung sai tiêu chuẩn và hướng dẫn

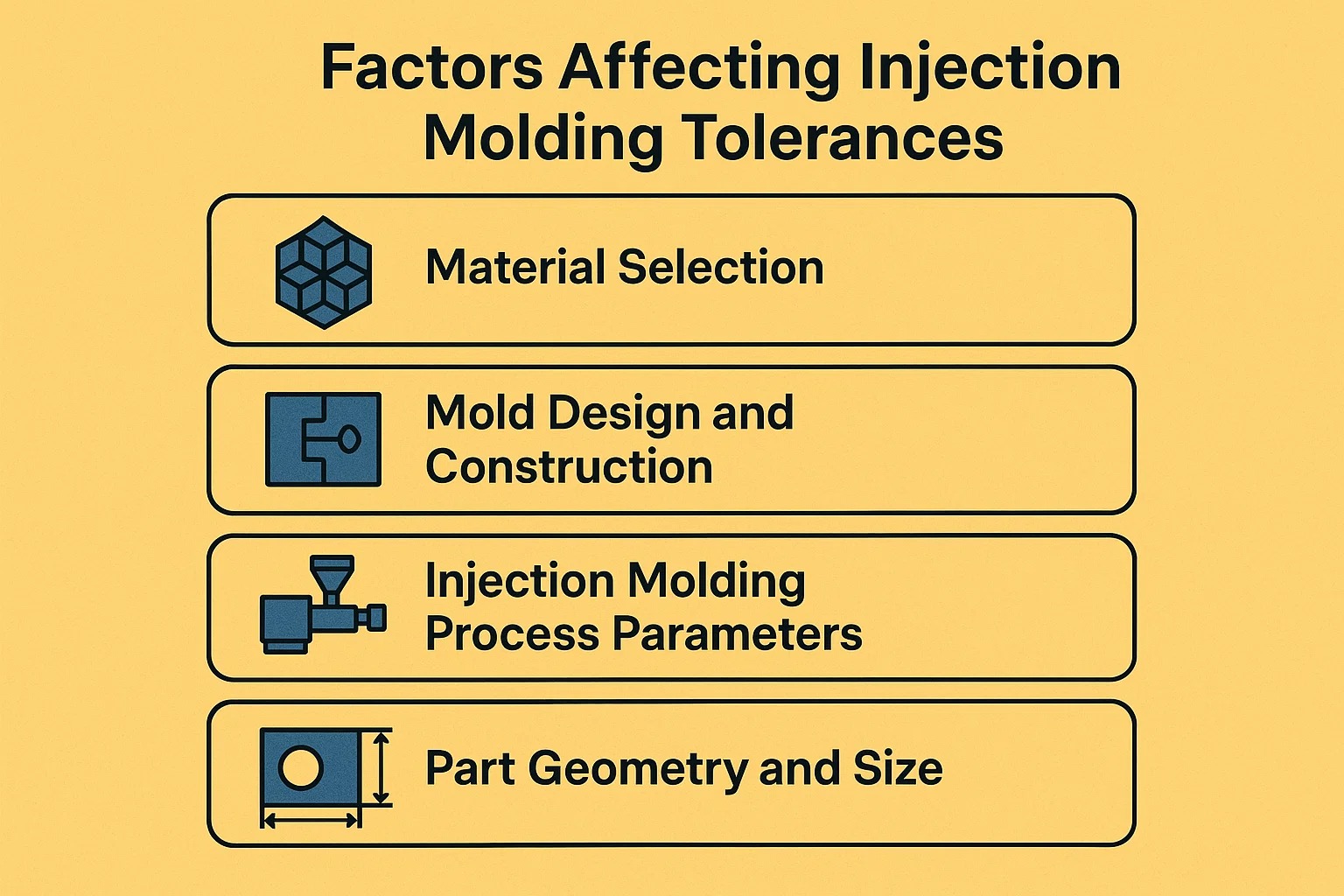

Vì kích thước “hoàn hảo” là không thể nên ngành này dựa vào các tiêu chuẩn đã được thiết lập để xác định những gì có thể chấp nhận được. Các tiêu chuẩn này cung cấp một ngôn ngữ chung để các kỹ sư và thợ đúc thống nhất về những kỳ vọng về chất lượng trước khi cắt khuôn.

1. Tiêu chuẩn ngành về ép phun

Mặc dù nhiều công ty tạo ra các bảng dung sai nội bộ của riêng mình nhưng vẫn có những tiêu chuẩn quốc tế được công nhận làm cơ sở cho ngành.

-

ISO 20457 (trước đây là DIN 16901):

Đây hiện là tiêu chuẩn toàn cầu quan trọng nhất về dung sai của các bộ phận bằng nhựa. Nó thay thế DIN 16901 được sử dụng rộng rãi. ISO 20457 phân loại dung sai dựa trên hai biến số chính:- khuôning Material: Vật liệu được nhóm theo đặc tính co ngót của chúng.

- Kích thước phần: Kích thước lớn hơn chắc chắn có độ lệch cho phép lớn hơn.

-

ISO 8015 (Dung sai cơ bản):

Tiêu chuẩn này thiết lập “Nguyên tắc độc lập”. Nó tuyên bố rằng mỗi yêu cầu về kích thước và hình học được chỉ định (như độ phẳng hoặc độ tròn) phải được đáp ứng một cách độc lập trừ khi một mối quan hệ cụ thể được xác định (ví dụ: thông qua các công cụ sửa đổi GD&T). -

Tiêu chuẩn SPI (Hiệp hội Công nghiệp Nhựa):

Phổ biến ở Hoa Kỳ, các tiêu chuẩn SPI đơn giản hóa các kỳ vọng bằng cách cung cấp hai loại chính:- “Tốt” (Chính xác): Kiểm soát chặt chẽ hơn, chi phí cao hơn.

- “Thương mại” (Chung): Điều khiển tiêu chuẩn, chi phí thấp hơn.

2. Hướng dẫn về dung sai chung theo vật liệu

Bảng dưới đây cung cấp một tài liệu tham khảo thực tế cho dung sai tuyến tính (± mm) dựa trên khả năng điển hình của ngành. Lưu ý sự khác biệt rõ rệt giữa nhựa vô định hình (như ABS) và nhựa bán tinh thể (như PP).

| Chất liệu | co ngót | Dung sai thương mại (± mm) | Dung sai tốt (± mm) |

|---|---|---|---|

| ABS | Thấp | $0,20$ | 0,05$ - 0,10$ |

| Polycarbonate (PC) | Thấp | $0,20$ | 0,05$ - 0,10$ |

| Acrylic (PMMA) | Thấp | $0,20$ | 0,05$ - 0,10$ |

| Ni-lông (PA6) | Cao | $0,30$ | $0,15$ |

| Polypropylen (PP) | Cao | $0,30 - 0,40$ | 0,15 USD - 0,20 USD |

| Polyetylen (HDPE) | Cao | $0,30 - 0,40$ | $0,20$ |

| TPU / Cao su | Rất cao | $0,50$ | $0,25$ |

Lưu ý: Các giá trị này là ước tính cho các đối tượng địa lý vừa và nhỏ (ví dụ: 25mm đến 50mm). Khi các bộ phận trở nên lớn hơn, các dải dung sai này phải mở rộng.

3. Thứ nguyên quan trọng và không quan trọng

Một trong những lỗi phổ biến nhất trong thiết kế bộ phận là áp dụng “dung sai chung” (ví dụ: “Tất cả dung sai ± 0,1 mm”) cho toàn bộ bản vẽ. Điều này làm tăng chi phí khuôn mẫu một cách không cần thiết.

Dung sai hiệu quả chia các kích thước thành hai loại:

-

Kích thước quan trọng (CtF - Quan trọng đối với chức năng):

Đây là những đặc điểm tương tác với các bộ phận khác—khớp lắp, lỗ chịu lực hoặc bề mặt bịt kín. Những yêu cầu này Dung sai tốt . Bạn phải xác định rõ ràng những điều này trên bản vẽ 2D (thường được đánh dấu bằng biểu tượng như hình thoi hoặc hình bầu dục). -

Thứ nguyên không quan trọng / tham chiếu:

Đây là những bề mặt, đường gân hoặc đường viền bên ngoài mang tính thẩm mỹ không chạm vào các bộ phận khác. Những thứ này nên sử dụng Dung sai thương mại . Việc nới lỏng các dung sai này cho phép thợ đúc tập trung kiểm soát quy trình của họ vào một số kích thước thực sự quan trọng.

Thiết kế cho dung sai

Cuộc chiến về dung sai chặt chẽ thường phân thắng bại trên màn hình CAD của nhà thiết kế, rất lâu trước khi khuôn được cắt. Một thiết kế chống lại quá trình ép phun sẽ không bao giờ giữ được kích thước nhất quán, cho dù khuôn có chính xác đến đâu.

Dưới đây là các phương pháp hay nhất để thiết kế các bộ phận có dung sai phù hợp một cách tự nhiên.

1. Chiến lược “An toàn thép” (Metal Safe)

Đây là khái niệm quan trọng nhất để quản lý dung sai trong khuôn mới.

Vì độ co rút của nhựa chỉ là ước tính chứ không phải là sự đảm bảo nên bạn đừng bao giờ cắt khuôn theo đúng kích thước. chính xác kích thước danh nghĩa ngay lập tức. Thay vào đó, hãy thiết kế khuôn sao cho sau này bạn có thể tháo kim loại ra để điều chỉnh dung sai. Thật dễ dàng để loại bỏ kim loại khỏi khuôn (mài/EDM), nhưng để thêm nó trở lại (hàn) lại rất khó khăn và tốn kém.

- Đối với lỗ (lõi): Thiết kế chốt kim loại trong khuôn hơi lớn hơn . Điều này làm cho lỗ nhựa nhỏ hơn . Nếu lỗ quá chật, bạn có thể gia công chốt xuống để mở lỗ.

- Đối với Tường Ngoài (Sâu răng): Cắt nhẹ khoang kim loại nhỏ hơn . Điều này làm cho phần nhựa nhỏ hơn . Nếu bộ phận quá nhỏ, bạn có thể mài các thành khoang để làm bộ phận đó lớn hơn.

2. Góc nghiêng và đo kích thước

Góc nghiêng (côn) là bắt buộc để cho phép chi tiết đẩy ra khỏi khuôn mà không bị kéo. Tuy nhiên, độ chênh lệch làm phức tạp dung sai vì tường côn không có một kích thước duy nhất - nó thay đổi từ dưới lên trên.

- Xung đột: Nếu bạn chỉ định chiều rộng là 20 mm ± 0,1 nhưng tường có góc nghiêng 2° thì chiều rộng có thể là 20,0 mm ở phía dưới và 20,5 mm ở phía trên.

- Giải pháp: Bạn phải chỉ định ở đâu dung sai được áp dụng.

- “Đo ở đường kính lớn”: Thường là điểm rộng nhất.

- “Đo tại gốc”: Cơ sở của tính năng.

- Thông thường, bạn cần ít nhất 0,5° đến 1° bản dự thảo cho các tính năng tiêu chuẩn, và 3° hoặc more for textured surfaces.

3. Sườn, Trùm và Dấu Chìm

Các đặc điểm như gân (để tăng độ bền) và phần lồi (để lắp vít) là những nguyên nhân phổ biến gây ra sai sót về dung sai—cụ thể là các hư hỏng về “hình dạng” hoặc “độ phẳng”.

Nếu một đường gân quá dày ở nơi tiếp giáp với bức tường chính, nó sẽ giữ nhiệt. Khi giao điểm dày đó nguội đi, nó kéo bề mặt bên ngoài vào trong, tạo ra một Dấu chìm (trầm cảm).

- Tác động dung sai: Dấu chìm làm hỏng khả năng chịu đựng độ phẳng của bề mặt.

- Quy tắc: Độ dày của gân không được lớn hơn 60% của độ dày thành danh nghĩa.

4. GD&T: Vượt quá dung sai tuyến tính

Đối với các bộ phận phức tạp, dung sai tuyến tính đơn giản (± mm) thường không đủ. Các bộ phận bằng nhựa dẻo và dễ bị cong vênh, có nghĩa là chúng có thể phù hợp kích thước nhưng sai hình dạng .

- độ phẳng: Quan trọng để làm kín bề mặt. Vì nhựa bị cong vênh nên việc đạt được độ phẳng 0,05 mm trên một diện tích lớn là điều vô cùng khó khăn.

- Độ đồng tâm: Quan trọng đối với bánh răng hoặc bộ phận quay.

- Dung sai vị trí: Đảm bảo rằng trùm vít ở đúng vị trí so với các chốt căn chỉnh, điều này hữu ích hơn việc đo khoảng cách từ mép của bộ phận.

Mẹo chuyên nghiệp: Tránh chỉ định dung sai độ phẳng chặt chẽ trên các bề mặt nhựa lớn, không được hỗ trợ. Nếu bạn cần một bề mặt phẳng, hãy thêm các gân kết cấu bên dưới để tăng độ cứng chống cong vênh.

Các khuyết tật ép phun phổ biến liên quan đến dung sai

Khi một bộ phận không đáp ứng được dung sai cho phép, hiếm khi xảy ra do máy “đoán sai”. Các lỗi về dung sai hầu như luôn là kết quả của các khuyết tật đúc cụ thể, có thể xác định được. Hiểu những khiếm khuyết này là chìa khóa để khắc phục các vấn đề về chiều.

1. Warpage (Hiệu ứng “Khoai tây chiên”)

Warpage là kẻ thù chung nhất của Kích thước và dung sai hình học (GD&T) , cụ thể là Độ phẳng và Cấu hình.

- Nguyên nhân: Hiện tượng cong vênh xảy ra khi các bộ phận khác nhau của bộ phận đúc co lại với tốc độ khác nhau. Điều này thường được gây ra bởi:

- Độ dày thành không đồng đều: Phần dày giữ nóng lâu hơn phần mỏng.

- Làm mát không đều: Nếu một nửa khuôn là 40 °C và cái còn lại là 60 °C , bộ phận sẽ cúi về phía nóng hơn khi nó nguội đi.

- Tác động dung sai: Một bộ phận có thể có chiều dài và chiều rộng chính xác nhưng nếu bị cong 2 mm thì nó sẽ không khớp với bề mặt phẳng. Điều này làm cho việc giữ dung sai độ phẳng chặt chẽ (ví dụ: 0,1 mm) trở nên cực kỳ khó khăn đối với các bộ phận lớn, phẳng.

2. Độ co rút không thể đoán trước

Mọi loại nhựa đều co lại, nhưng biến thể sự co ngót là thứ giết chết dung sai.

- Nguyên nhân: Độ co ngót được điều khiển bởi mật độ của nhựa đóng gói. Nếu “áp suất giữ” (giai đoạn đóng gói) thay đổi theo từng lần bắn hoặc nếu cổng đóng băng quá sớm trong một số chu kỳ, lượng nhựa trong khoang khuôn sẽ thay đổi.

- Tác động dung sai: Điều này dẫn đến lỗi kích thước tuyến tính. Một phần có thể là 100,0 mm (hoàn hảo) và phần tiếp theo có thể là 99,8 mm do áp suất gói giảm nhẹ.

- Bất đẳng hướng: Các vật liệu chứa đầy sợi (như Nylon chứa đầy thủy tinh) co lại theo hướng dòng chảy ít hơn nhiều so với dòng chảy ngang. Nếu người thiết kế khuôn không tính đến tính định hướng này thì chi tiết sẽ có hình bầu dục thay vì hình tròn.

3. Dấu chìm

Dấu chìm là vết lõm nhỏ hoặc vết lõm trên bề mặt của một bộ phận.

- Nguyên nhân: Nó xảy ra khi lớp vỏ bên ngoài của bộ phận nguội đi và cứng lại, nhưng lõi bên trong vẫn nóng chảy. Khi lõi bên trong nguội đi và co lại, nó sẽ kéo lớp da bên ngoài vào trong. Điều này xảy ra thường xuyên nhất tại các nút giao thông dày đặc, chẳng hạn như nơi có đường gân hoặc gờ tiếp giáp với bức tường.

- Tác động dung sai: Mặc dù thường được coi là khiếm khuyết về mặt thẩm mỹ nhưng vết chìm lại là một thảm họa đối với việc bịt kín các bề mặt. Nếu rãnh vòng chữ O có vết chìm, độ sâu của rãnh sẽ thay đổi cục bộ, gây ra đường rò rỉ.

4. Tính không ổn định về kích thước (Sau đúc)

Đôi khi, bộ phận đó hoàn hảo khi rời khỏi nhà máy nhưng lại không đạt yêu cầu khi đến tay khách hàng.

- Vật liệu hút ẩm: Nhựa như Ni-lông (PA) hấp thụ độ ẩm từ không khí. Khi hấp thụ nước, chúng sưng lên. Phần nylon khô có thể phát triển từ 0,5% đến 1,0% sau khi tiếp xúc với độ ẩm trong vài tuần.

- Mở rộng nhiệt: Nhựa có Hệ số giãn nở nhiệt (CTE) cao. Kiểm tra dung sai được thực hiện trong kho lạnh có thể mang lại kết quả khác với kiểm tra được thực hiện trong nhà máy lắp ráp nóng.

- Thư giãn căng thẳng: Nếu một bộ phận được đẩy ra với áp suất bên trong cao (do làm mát nhanh), nó có thể bị cong vênh từ từ trong vòng 24-48 giờ khi các phân tử thư giãn về trạng thái tự nhiên.

Tối ưu hóa quy trình ép phun để có dung sai chặt chẽ

Đạt được dung sai chặt chẽ không chỉ là chế tạo một khuôn mẫu chính xác; đó là về việc thiết lập một quá trình ổn định, có thể lặp lại. Nếu điều kiện sản xuất dao động - thậm chí chỉ một chút - kích thước của các bộ phận sẽ bị lệch.

Đây là cách các nhà đúc khuôn hàng đầu tối ưu hóa quy trình để duy trì dung sai chính xác.

1. Đúc khuôn khoa học (Đúc tách rời)

Cách đúc “trường học cũ” bao gồm việc đổ đầy khuôn càng nhanh càng tốt cho đến khi đầy, thường dựa vào một lần cài đặt áp suất liên tục. Điều này không nhất quán.

Sử dụng máy đúc chính xác hiện đại Khuôn khoa học (thường được gọi là Đúc tách rời). Kỹ thuật này tách quá trình đúc thành hai giai đoạn riêng biệt để đạt được sự kiểm soát tối đa:

- Giai đoạn 1 (Kiểm soát vận tốc): Khuôn được lấp đầy khoảng 95-98% công suất bằng cách sử dụng điều khiển tốc độ (vận tốc). Việc này được thực hiện nhanh chóng để đảm bảo vật liệu không bị đóng băng sớm.

- Giai đoạn 2 (Kiểm soát áp suất): Máy chuyển sang chế độ kiểm soát áp suất để “đóng gói” 2-5% cuối cùng của khoang. Giai đoạn đóng gói này bù đắp cho sự co ngót.

Tại sao điều này giúp dung sai: Bằng cách tách các giai đoạn này, thợ đúc có thể kiểm soát chính xác lượng nhựa được đóng gói vào khuôn trong mỗi lần phun, loại bỏ các biến đổi mật độ gây ra biến động kích thước.

2. Xử lý và sấy khô vật liệu

Bạn không thể đúc các bộ phận chính xác bằng vật liệu ướt.

Nhiều loại nhựa kỹ thuật (Nylon, PC, PET, ABS) hút ẩm , nghĩa là chúng hấp thụ độ ẩm từ không khí. Nếu nhựa ướt bị nóng chảy, nước sẽ chuyển thành hơi nước, tạo ra các lỗ rỗng và làm suy giảm chuỗi phân tử của nhựa.

- Kết quả: Nhựa trở nên ít nhớt hơn (chảy nhiều hơn), khiến khuôn bị nén quá mức hoặc nhấp nháy, làm thay đổi kích thước.

- Cách khắc phục: Sử dụng máy đúc chính xác Máy sấy hút ẩm để loại bỏ độ ẩm đến điểm sương cụ thể (ví dụ: -40°C) trước khi vật liệu đi vào máy.

3. Kiểm soát quy trình nâng cao

Đối với các cấp dung sai “Mịn” hoặc “Chính xác”, các bộ điều khiển máy tiêu chuẩn có thể không đủ. Các công nghệ tiên tiến được sử dụng để giám sát môi trường bên trong khuôn.

-

Cảm biến áp suất khoang trong khuôn:

Thay vì tin tưởng vào đồng hồ đo áp suất của máy (ở xa khuôn), các cảm biến được đặt trực tiếp bên trong khoang khuôn. Chúng cho máy biết chính xác khi nào khuôn đầy và khi nào cần chuyển từ Đổ đầy sang Đóng gói. Điều này cho phép máy tự điều chỉnh theo thời gian thực nếu độ nhớt của vật liệu thay đổi một chút. -

Làm mát phù hợp:

Khuôn tiêu chuẩn sử dụng đường nước khoan thẳng để làm mát, có thể để lại “điểm nóng” ở những khu vực phức tạp. Làm mát phù hợp sử dụng các miếng chèn kim loại in 3D để tạo ra các kênh làm mát uốn cong và xoắn theo hình dạng chính xác của bộ phận.- Lợi ích: Điều này đảm bảo từng milimet của bộ phận nguội đi với tốc độ chính xác như nhau, hầu như loại bỏ hiện tượng cong vênh và khóa ở dung sai chặt chẽ.

4. Bảo trì và hiệu chuẩn dụng cụ

Khuôn là một cỗ máy chuyển động bị hao mòn theo thời gian.

- Vệ sinh lỗ thông hơi: Khi không khí thoát khỏi khuôn, nó sẽ để lại cặn trong lỗ thông hơi. Nếu lỗ thông hơi bị tắc, không khí sẽ bị mắc kẹt, tạo ra áp suất ngược khiến nhựa không thể lấp đầy hoàn toàn các chi tiết. Điều này dẫn đến “những bức ảnh ngắn” (những phần có kích thước nhỏ hơn).

- Đường chia tay Trải qua hàng nghìn chu kỳ, các cạnh thép bịt kín khuôn có thể bị mòn, dẫn đến hiện tượng “chớp nhoáng” (nhựa dư thừa rỉ ra ngoài). Flash tăng thêm độ dày cho chi tiết, loại bỏ các kích thước trên đường chia tay.

Tối ưu hóa quy trình ép phun để có dung sai chặt chẽ

Đạt được dung sai chặt chẽ không chỉ là chế tạo một khuôn mẫu chính xác; đó là về việc thiết lập một quá trình ổn định, có thể lặp lại. Nếu điều kiện sản xuất dao động - thậm chí chỉ một chút - kích thước của các bộ phận sẽ bị lệch.

Đây là cách các nhà đúc khuôn hàng đầu tối ưu hóa quy trình để duy trì dung sai chính xác.

1. Đúc khuôn khoa học (Đúc tách rời)

Cách đúc “trường học cũ” bao gồm việc đổ đầy khuôn càng nhanh càng tốt cho đến khi đầy, thường dựa vào một lần cài đặt áp suất liên tục. Điều này không nhất quán.

Sử dụng máy đúc chính xác hiện đại Khuôn khoa học (thường được gọi là Đúc tách rời). Kỹ thuật này tách quá trình đúc thành hai giai đoạn riêng biệt để đạt được sự kiểm soát tối đa:

- Giai đoạn 1 (Kiểm soát vận tốc): Khuôn được lấp đầy khoảng 95-98% công suất bằng cách sử dụng điều khiển tốc độ (vận tốc). Việc này được thực hiện nhanh chóng để đảm bảo vật liệu không bị đóng băng sớm.

- Giai đoạn 2 (Kiểm soát áp suất): Máy chuyển sang chế độ kiểm soát áp suất để “đóng gói” 2-5% cuối cùng của khoang. Giai đoạn đóng gói này bù đắp cho sự co ngót.

Tại sao điều này giúp dung sai: Bằng cách tách các giai đoạn này, thợ đúc có thể kiểm soát chính xác lượng nhựa được đóng gói vào khuôn trong mỗi lần phun, loại bỏ các biến đổi mật độ gây ra biến động kích thước.

2. Xử lý và sấy khô vật liệu

Bạn không thể đúc các bộ phận chính xác bằng vật liệu ướt.

Nhiều loại nhựa kỹ thuật (Nylon, PC, PET, ABS) hút ẩm , nghĩa là chúng hấp thụ độ ẩm từ không khí. Nếu nhựa ướt bị nóng chảy, nước sẽ chuyển thành hơi nước, tạo ra các lỗ rỗng và làm suy giảm chuỗi phân tử của nhựa.

- Kết quả: Nhựa trở nên ít nhớt hơn (chảy nhiều hơn), khiến khuôn bị nén quá mức hoặc nhấp nháy, làm thay đổi kích thước.

- Cách khắc phục: Sử dụng máy đúc chính xác Máy sấy hút ẩm để loại bỏ độ ẩm đến điểm sương cụ thể (ví dụ: -40°C) trước khi vật liệu đi vào máy.

3. Kiểm soát quy trình nâng cao

Đối với các cấp dung sai “Mịn” hoặc “Chính xác”, các bộ điều khiển máy tiêu chuẩn có thể không đủ. Các công nghệ tiên tiến được sử dụng để giám sát môi trường bên trong khuôn.

-

Cảm biến áp suất khoang trong khuôn:

Thay vì tin tưởng vào đồng hồ đo áp suất của máy (ở xa khuôn), các cảm biến được đặt trực tiếp bên trong khoang khuôn. Chúng cho máy biết chính xác khi nào khuôn đầy và khi nào cần chuyển từ Đổ đầy sang Đóng gói. Điều này cho phép máy tự điều chỉnh theo thời gian thực nếu độ nhớt của vật liệu thay đổi một chút. -

Làm mát phù hợp:

Khuôn tiêu chuẩn sử dụng đường nước khoan thẳng để làm mát, có thể để lại “điểm nóng” ở những khu vực phức tạp. Làm mát phù hợp sử dụng các miếng chèn kim loại in 3D để tạo ra các kênh làm mát uốn cong và xoắn theo hình dạng chính xác của bộ phận.- Lợi ích: Điều này đảm bảo từng milimet của bộ phận nguội đi với tốc độ chính xác như nhau, hầu như loại bỏ hiện tượng cong vênh và khóa ở dung sai chặt chẽ.

4. Bảo trì và hiệu chuẩn dụng cụ

Khuôn là một cỗ máy chuyển động bị hao mòn theo thời gian.

- Vệ sinh lỗ thông hơi: Khi không khí thoát khỏi khuôn, nó sẽ để lại cặn trong lỗ thông hơi. Nếu lỗ thông hơi bị tắc, không khí sẽ bị mắc kẹt, tạo ra áp suất ngược khiến nhựa không thể lấp đầy hoàn toàn các chi tiết. Điều này dẫn đến “những bức ảnh ngắn” (những phần có kích thước nhỏ hơn).

- Đường chia tay Trải qua hàng nghìn chu kỳ, các cạnh thép bịt kín khuôn có thể bị mòn, dẫn đến hiện tượng “chớp nhoáng” (nhựa dư thừa rỉ ra ngoài). Flash tăng thêm độ dày cho chi tiết, loại bỏ các kích thước trên đường chia tay.

Đo lường và xác minh dung sai

Sản xuất một bộ phận chỉ là một nửa trận chiến; chứng minh rằng nó đáp ứng các thông số kỹ thuật là nửa còn lại. Trong các ngành có độ chính xác cao như y tế và ô tô, “trông đẹp” không phải là tiêu chí chất lượng hợp lệ.

Các nhà sản xuất sử dụng phương pháp đo lường (đo lường) theo cấp độ tùy thuộc vào cấp dung sai và loại tính năng.

1. Máy đo tọa độ (CMM)

các CMM là tiêu chuẩn vàng để xác minh dung sai đúc phun. Nó sử dụng đầu dò cảm ứng có độ nhạy cao để chạm vật lý vào các điểm cụ thể trên bề mặt của bộ phận, ánh xạ chúng trong không gian 3D.

- Tốt nhất cho: Các kích thước quan trọng có dung sai chặt chẽ (ví dụ: ± 0,05 mm), đường kính lỗ và dung sai hình học như độ phẳng hoặc độ song song.

- các Limitation: Bởi vì nó sử dụng đầu dò vật lý nên nó có thể chậm. Ngoài ra, đối với các vật liệu rất mềm (như TPE hoặc cao su), áp suất của đầu dò có thể làm biến dạng bộ phận, gây ra kết quả đọc không chính xác.

2. Hệ thống đo thị giác và quang học

Đối với các bộ phận quá nhỏ, quá linh hoạt hoặc quá phức tạp đối với đầu dò cảm ứng, hệ thống quang học sẽ được sử dụng. Các hệ thống này sử dụng camera có độ phân giải cao và phần mềm phát hiện cạnh để đo kích thước mà không cần chạm vào bộ phận.

- Tốt nhất cho:

- Các bộ phận mềm/linh hoạt: Đo gioăng cao su mà không làm biến dạng nó.

- Chi tiết nhỏ: Các tính năng đúc vi mô không thể nhìn thấy bằng mắt thường.

- Tốc độ: Đo tức thời nhiều kích thước trong một “ảnh chụp nhanh” duy nhất (ví dụ: kiểm tra tất cả 4 vị trí lỗ cùng một lúc).

3. Chụp cắt lớp vi tính (CT)

Đây là công nghệ đo lường ép phun tiên tiến nhất. Quét CT sử dụng tia X để tạo ra mô hình 3D hoàn chỉnh của bộ phận—cả bên trong lẫn bên ngoài.

- Tại sao nó là Người thay đổi cuộc chơi:

- Xác minh nội bộ: Đó là chỉ cách không phá hủy để đo các đặc điểm bên trong, chẳng hạn như độ dày thành của bộ phận rỗng hoặc các ren bên trong của đầu nối luer y tế.

- Phát hiện khuyết tật: Nó có thể nhìn thấy bên trong nhựa để phát hiện các khoảng trống ẩn (bọt khí) làm suy yếu bộ phận, ngay cả khi kích thước bên ngoài hoàn hảo.

- Lớp phủ một phần của CAD: các software overlays the scanned 3D model directly onto the original CAD file, creating a color map (heatmap) that instantly shows where the part is too big (red) or too small (blue).

4. Đo chức năng (Đi / Không đi)

Mặc dù CMM cung cấp dữ liệu nhưng đôi khi bạn chỉ cần biết: “Nó có vừa không?”

Để sản xuất số lượng lớn, thợ đúc thường chế tạo theo yêu cầu riêng Kiểm tra lịch thi đấu . Đây là các khối hoặc giá đỡ kim loại được gia công chính xác mô phỏng bộ phận giao phối.

- Đi/Không Đi: Nếu bộ phận vừa khít với vật cố định, nó sẽ vượt qua. Nếu không, nó sẽ thất bại.

- Tốc độ: Điều này cho phép người vận hành kiểm tra 100% các bộ phận trên dây chuyền sản xuất ngay sau khi chúng được đưa ra khỏi máy, đảm bảo rằng sai lệch quy trình được phát hiện ngay lập tức.

Cân nhắc chi phí và lựa chọn dung sai

cácre is a fundamental rule in manufacturing: Độ chính xác tốn tiền.

Hiểu được mối quan hệ giữa độ chặt dung sai và chi phí sản xuất là điều quan trọng đối với các nhà quản lý và thiết kế dự án. Một lỗi phổ biến là áp dụng một “dung sai chặt chẽ” cho toàn bộ bản vẽ, điều này có thể làm tăng gấp đôi hoặc gấp ba chi phí của một khuôn một cách không cần thiết.

1. Mối quan hệ giữa dung sai và chi phí

các cost of achieving a tolerance is not linear; it is hàm mũ .

- Dung sai thương mại (± 0,1 mm - ± 0,3 mm): cácse are achieved with standard CNC machining and standard molding cycles. This represents the baseline cost.

- Dung sai chính xác (± 0,05 mm): Để duy trì phạm vi này, nhà sản xuất khuôn phải sử dụng quy trình EDM (Gia công phóng điện) chậm hơn, thép có chất lượng cao hơn và máy đúc phải chạy thời gian chu kỳ chậm hơn để đảm bảo độ ổn định nhiệt.

- Siêu chính xác (± 0,01 mm): Điều này đòi hỏi thiết bị đúc vi mô chuyên dụng, phòng kiểm tra có kiểm soát khí hậu và kiểm tra 100% bộ phận. Chi phí có thể là 5x đến 10x đường cơ sở.

2. Cân bằng giữa độ chính xác và hiệu quả chi phí

Để tối ưu hóa ngân sách mà không làm giảm chất lượng, hãy sử dụng “Dung sai dựa trên rủi ro” chiến lược:

- Xác định các tính năng quan trọng (CtF): Chỉ định dung sai chặt chẽ chỉ đến các tính năng quan trọng—khớp lắp, lỗ ổ trục và bề mặt bịt kín.

- Nới lỏng phần còn lại: Đối với các đặc điểm không quan trọng như gân, độ dày thành ngoài hoặc bề mặt trang trí, hãy sử dụng dung sai thương mại tiêu chuẩn. Điều này mang lại cho thợ đúc một “cửa sổ quy trình” rộng hơn để tạo ra các chi tiết tốt một cách hiệu quả.

Nghiên cứu điển hình: Ví dụ trong thế giới thực

Để thấy những nguyên tắc này hoạt động như thế nào, chúng ta hãy xem cách các ngành khác nhau tiếp cận dung sai như thế nào.

Thiết bị y tế (Độ chính xác cao)

- ứng dụng: Nút xoay điều chỉnh liều lượng trên bút insulin.

- Chiến lược khoan dung: Yêu cầu dung sai cực kỳ chặt chẽ (± 0,02 mm) trên các răng bánh răng bên trong để đảm bảo phân phối đúng liều lượng thuốc.

- Đánh đổi: Chi phí khuôn cao và thời gian chu kỳ chậm hơn được chấp nhận vì sự an toàn của bệnh nhân là ưu tiên hàng đầu. Các vật liệu như PEEK hoặc Polycarbonate được sử dụng để đảm bảo độ ổn định.

Linh kiện ô tô (Độ chính xác hỗn hợp)

- ứng dụng: Một tấm ốp bên trong cửa xe.

- Chiến lược khoan dung:

- Gắn Clip: Dung sai chặt chẽ để đảm bảo bảng gắn vào khung kim loại mà không bị rung lắc.

- Đường viền bề mặt: Dung sai lỏng hơn trên các đường cong nhựa lớn. Tính linh hoạt của vật liệu cho phép nó phù hợp với thân xe.

- Đánh đổi: Tập trung vào “sự vừa vặn và hoàn thiện” hơn là độ chính xác ở mức micron.

Điện tử tiêu dùng (Tập trung vào mỹ phẩm)

- ứng dụng: Hộp đựng điều khiển từ xa của TV.

- Chiến lược khoan dung: các most critical tolerance is the đường chia tay phù hợp giữa nửa trên và nửa dưới. Nếu dung sai bị tắt, người dùng sẽ cảm thấy có cạnh sắc.

- Đánh đổi: Các kỹ sư tập trung vào dung sai “khe hở và ngang bằng” hơn là độ chính xác về kích thước bên trong.

Kết luận

Những điểm chính rút ra về dung sai ép phun

Ép phun là một quá trình phức tạp của nhiệt, áp suất và khoa học vật liệu. Trong khi các kích thước “hoàn hảo” về mặt lý thuyết là không thể, có thể dự đoán được các kích thước có thể đạt được bằng cách tiếp cận phù hợp.

- Chất liệu quyết định tiềm năng: Bạn không thể giữ cùng dung sai đối với Polypropylene (độ co cao) như trên Polycarbonate (độ co thấp).

- Thiết kế “Thép An Toàn”: Luôn thiết kế khuôn để cho phép loại bỏ kim loại. Đây là chính sách bảo hiểm rẻ nhất chống lại những sai sót về khả năng chịu đựng.

- Kiểm soát quy trình là vua: Một khuôn mẫu chính xác sẽ vô dụng nếu không có quy trình ổn định. Kỹ thuật như Khuôn tách rời và Khuôn khoa học là cần thiết cho sự nhất quán.

- Giao tiếp sớm: các most successful projects involve the molder during the design phase. They can spot a tolerance issue on a CAD model long before steel is cut.

Xu hướng tương lai trong sản xuất chính xác

Khi các ngành như Micro-Fluidics và Wearable Tech phát triển, nhu cầu về độ chính xác đang đẩy xa giới hạn của những gì có thể.

- Khuôn thông minh: Khuôn được trang bị cảm biến điều khiển bằng AI tự động điều chỉnh áp suất phun trong thời gian thực để bù đắp cho sự thay đổi của vật liệu.

- Đúc vi mô: các ability to mold parts smaller than a grain of rice with tolerances in the single-digit microns (± 0.005 mm).

Bằng cách hiểu được các giới hạn và khả năng của quy trình ép phun, các kỹ sư có thể thiết kế các bộ phận không chỉ có thể sản xuất được mà còn có chức năng, tiết kiệm chi phí và chất lượng cao.

Câu hỏi thường gặp (FAQ)

1. Dung sai tiêu chuẩn cho ép phun là bao nhiêu?

cácre is no single “standard,” but the industry baseline for general commercial tolerances is typically ± 0,1 mm đến ± 0,25 mm cho các bộ phận vừa và nhỏ. Đối với các bộ phận có độ chính xác cao, dung sai có thể được siết chặt đến ± 0,05mm , mặc dù điều này làm tăng chi phí đáng kể.

2. Chất liệu nhựa nào có dung sai chặt chẽ nhất?

Nhựa vô định hình có tỷ lệ co ngót thấp có dung sai tốt nhất.

- Tốt nhất: Polyme tinh thể lỏng (LCP) , Polycarbonate (PC) , ABS và PEEK .

- Tốt hơn với chất làm đầy: Thêm Sợi thủy tinh hoặc Sợi cacbon đối với bất kỳ vật liệu nào (kể cả nylon hoặc PP) đều làm giảm đáng kể độ co ngót và cải thiện khả năng kiểm soát dung sai.

3. Tại sao phần đúc phun của tôi nhỏ hơn thiết kế?

Điều này có thể là do sự co lại . Tất cả các loại nhựa đều co lại khi chúng nguội đi. Nếu người thiết kế khuôn không tính toán chính xác “tốc độ co rút” của vật liệu cụ thể của bạn và tăng tỷ lệ khuôn lên để bù lại thì phần cuối cùng sẽ có kích thước nhỏ hơn. Nó cũng có thể được gây ra bởi thấp áp lực đóng gói trong quá trình đúc khuôn.

4. Tôi có thể đạt được “Không dung sai” đối với các bộ phận bằng nhựa không?

Không. “Không dung sai” là điều không thể thực hiện được trong bất kỳ quy trình sản xuất nào, đặc biệt là với nhựa. Nhựa nhạy cảm với nhiệt độ và độ ẩm; một bộ phận được đo trong phòng lạnh sẽ khác với bộ phận được đo trong phòng nóng. Bạn phải luôn xác định phạm vi có thể chấp nhận được (ví dụ: ± 0,02 mm).

5. Làm cách nào để khắc phục phần bị cong vênh vượt quá giới hạn cho phép?

Hiện tượng cong vênh thường xảy ra do làm mát không đều.

- Sửa lỗi thiết kế: Đảm bảo độ dày của tường là đồng đều . Cắt bỏ các phần dày có thể hữu ích.

- Sửa lỗi quy trình: Điều chỉnh thời gian làm mát hoặc ensure the mold temperature is consistent on both the cavity and core sides.

- Sửa dụng cụ: Thêm Làm mát phù hợp các kênh vào khuôn để nhắm tới các điểm nóng.

6. Sự khác biệt giữa ISO 2768 và ISO 20457 là gì?

- ISO 2768 là một tiêu chuẩn dung sai chung chủ yếu dành cho bộ phận kim loại gia công . Nó thường được áp dụng không chính xác cho nhựa.

- ISO 20457 (trước đây là DIN 16901) là tiêu chuẩn cụ thể cho bộ phận nhựa ép phun , tính đến các biến số của khuôn như độ co và độ đàn hồi. Bạn phải luôn tham khảo ISO 20457 cho các bộ phận bằng nhựa.

7. Độ dày của tường có ảnh hưởng đến khả năng chịu đựng không?

Vâng, đáng kể. Tường dày co lại nhiều hơn và dễ bị vết chìm và khoảng trống . Nguyên nhân độ dày tường không nhất quán sự cong vênh . Giữ các bức tường đồng nhất và tương đối mỏng (thường là 2 mm - 3 mm) là cách tốt nhất để đảm bảo kích thước nhất quán.