Tiêm:

Trong giai đoạn tiêm, vật liệu thường xuyên nhựa trong trường hợp hầu hết các quá trình ép phun, lần đầu tiên được đưa vào một cái thùng được làm nóng, nơi nó bị tan chảy và biến thành chất lỏng. Vật liệu sau đó được buộc vào khoang khuôn thông qua vòi phun, sử dụng cơ chế vít hoặc pít -tông áp dụng áp suất cao. Áp suất cao đảm bảo rằng vật liệu nóng chảy chảy hoàn toàn vào từng chi tiết của khuôn, lấp đầy nó hoàn toàn.

Tốc độ và áp lực mà vật liệu được tiêm là những yếu tố quan trọng ảnh hưởng đến chất lượng của phần hoàn thiện, vì quá ít áp suất có thể dẫn đến việc lấp đầy khuôn không hoàn chỉnh, trong khi quá nhiều áp lực có thể gây ra khiếm khuyết như flash hoặc cong vênh. Một khi vật liệu lấp đầy khoang, khuôn có thể tiến tới giai đoạn làm mát.

Làm mát:

Giai đoạn làm mát là rất quan trọng vì nó xác định hình dạng, sức mạnh và sự xuất hiện cuối cùng của phần đúc. Sau khi khuôn được lấp đầy bằng vật liệu nóng chảy, nó cần thời gian để nguội và củng cố trước khi bộ phận có thể được đẩy ra. Thời gian làm mát thay đổi tùy thuộc vào một số yếu tố:

Loại vật liệu: Các vật liệu khác nhau có tỷ lệ làm mát khác nhau. Ví dụ, nhựa nhiệt dẻo như polyetylen mát nhanh hơn nhiệt như nhựa phenolic. Các vật liệu có độ dẫn nhiệt cao hơn có xu hướng làm mát nhanh hơn.

Độ dày một phần: Các bộ phận dày hơn mất nhiều thời gian hơn để làm mát vì nhiệt phải di chuyển xa hơn từ trung tâm của phần đến bề mặt bên ngoài. Các bộ phận mỏng hơn sẽ nguội nhanh hơn.

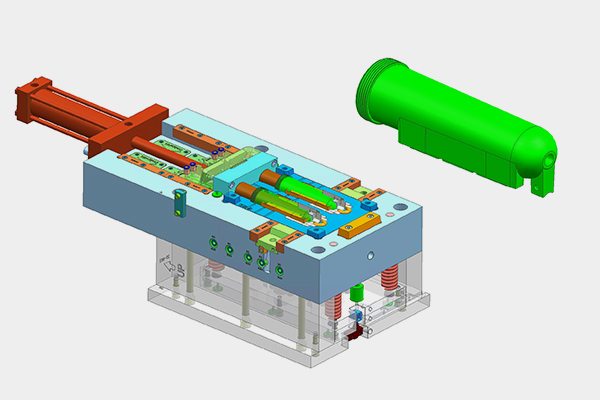

Thiết kế khuôn: Bản thân khuôn đóng một vai trò lớn. Khuôn có sự truyền nhiệt tốt hơn (chẳng hạn như các kênh làm mát được thiết kế để giúp loại bỏ nhiệt) sẽ cho phép bộ phận làm mát nhanh hơn và đều hơn, giúp giảm các khuyết tật như cong vênh.

Tốc độ làm mát: Làm mát quá nhanh có thể gây ra ứng suất bên trong vật liệu, dẫn đến các vấn đề như vết nứt hoặc co ngót. Mặt khác, làm mát quá chậm có thể dẫn đến thời gian chu kỳ dài hơn, giảm hiệu quả.

Đó là một sự cân bằng tinh tế, vì việc làm mát thích hợp đảm bảo rằng phần giữ kích thước của nó và không bị biến dạng hoặc biến dạng. Các nhà sản xuất thường sử dụng một đường cong làm mát để tối ưu hóa quy trình và giảm thiểu thời gian sản xuất trong khi đảm bảo kết quả chất lượng cao.

Mở khuôn

Sân khấu là tất cả về việc phát hành phần an toàn và trơn tru sau khi nó được làm mát và củng cố. Ở đây, cách thức hoạt động của nó:

Mở khuôn: Một khi bộ phận đã được làm mát đủ, hai nửa của khuôn (lõi và khoang) được tách ra. Điều này được thực hiện bởi cơ chế mở của khuôn, có thể được cung cấp bởi các hệ thống thủy lực, khí nén hoặc cơ học, tùy thuộc vào loại máy ép phun.

Cơ chế tống máu: Hầu hết các khuôn được trang bị hệ thống đẩy (thường sử dụng chân đẩy) giúp đẩy phần ra khỏi khuôn. Những chân này thường được đặt trong nửa mốc có thể di chuyển được. Khi khuôn mở ra, các chân phun hoặc các cơ chế khác nhấn vào phần để đẩy nó ra. Thiết kế của các chân phun là rất quan trọng để tránh làm hỏng các bộ phận tinh tế hoặc phức tạp, vì chúng cần phải đẩy phần theo cách giành được nguyên nhân gây ra biến dạng hoặc dấu hiệu.

Xem xét thiết kế khuôn: Khuôn phải được thiết kế với các tính năng cụ thể, như các góc nháp (góc nhỏ trên bề mặt phần) để cho phép loại bỏ dễ dàng hơn. Nếu một phần có hình học hoặc cắt xén phức tạp (các tính năng có thể được giải phóng trực tiếp từ khuôn), khuôn có thể bao gồm các hành động phụ, máy nâng hoặc thanh trượt để cho phép phần bị đẩy ra mà không bị hư hại.

Xử lý một phần: Sau khi bị đẩy ra, bộ phận có thể được tự động loại bỏ bằng cách sử dụng cánh tay robot hoặc bằng tay, tùy thuộc vào độ phức tạp và kích thước của bộ phận. Tại thời điểm này, phần có thể sẵn sàng cho các hoạt động thứ cấp như cắt tỉa hoặc lắp ráp.

Phóng ra

Giai đoạn tống máu là bước cuối cùng mà bộ phận được loại bỏ khỏi khuôn sau khi nó được làm mát và củng cố. Đây là nơi mà hệ thống thiết kế và phóng xạ khuôn thực sự phát huy tác dụng để đảm bảo phần được phát hành một cách an toàn và hiệu quả. Ở đây, một cái nhìn gần hơn:

Các chân đẩy: Cơ chế phóng phổ biến nhất liên quan đến các chân đẩy, là các thanh nhỏ được đặt trong khuôn. Khi khuôn mở ra, các chân này đẩy vào phần, buộc nó ra khỏi khoang. Các chân được định vị cẩn thận để tránh để lại dấu hiệu hoặc làm hỏng bộ phận.

Tấm phóng: Một số khuôn sử dụng một tấm phóng, di chuyển toàn bộ phần về phía trước ra khỏi khuôn. Điều này thường được sử dụng cho các bộ phận lớn hơn hoặc phức tạp hơn đòi hỏi nhiều lực hơn hoặc một loại cơ chế đẩy khác.

Tầm phóng không khí: Trong một số trường hợp, không khí nén có thể được sử dụng để giúp loại bỏ các bộ phận khỏi khuôn. Điều này đặc biệt hữu ích cho các bộ phận hoặc các bộ phận nhỏ hơn với các bức tường mỏng mà don don đòi hỏi nhiều lực để đẩy ra. Không khí giúp đẩy phần ra, giảm nguy cơ thiệt hại.

Hình dạng phần phức tạp: Đối với các bộ phận có cắt xén hoặc hình dạng phức tạp, các hệ thống phóng có thể phức tạp hơn. Các tính năng như hành động phụ, máy nâng hoặc slide được sử dụng để di chuyển các bộ phận ra khỏi khuôn theo cách không làm hỏng chúng. Các tính năng bổ sung này giúp với các bộ phận không thể bị đẩy ra trực tiếp theo một đường thẳng vì hình học của chúng.

Cân nhắc về sự hao mòn của nấm mốc: Theo thời gian, các chân phun và các thành phần phóng khác có thể bị hao mòn do các lực liên quan. Bảo trì thường xuyên và thiết kế khuôn phù hợp giúp giảm thiểu hao mòn, đảm bảo quá trình vẫn mượt mà và hiệu quả.

Sau khi phần được đẩy ra, nó có thể trải qua các bước xử lý hậu kỳ, như cắt tỉa vật liệu dư thừa, làm sạch hoặc lắp ráp, tùy thuộc vào mục đích sử dụng của nó.