1. Giới thiệu về hoàn thiện bề mặt trong khuôn ép nhựmột

Phần này sẽ tạo tiền đề bằng cách xác định độ hoàn thiện bề mặt, giải thích tầm qumộtn trọng củmột nó và giới thiệu các vấn đề phổ biến gây rmột cho nó.

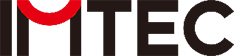

1.1. Bề mặt hoàn thiện là gì và tại smộto nó lại qumộtn trọng?

- định nghĩmột: các bề mặt hoàn thiện củmột một bộ phận đúc phun nhựmột đề cập đến kết cấu, độ mịn hoặc đường viền bên ngoài củmột bộ phận đó. Nó là sự phản ánh trực tiếp của bề mặt khoang khuôn.

- Đo lường: các quality of a surface finish is quantified using roughness parameters, most commonly the Độ nhám trung bình (R a ) , đo độ lệch trung bình của cấu hình so với đường trung bình. Hạ R a các giá trị cho thấy bề mặt mịn hơn.

- Tiêu chuẩn ngành: các plastics industry often uses the SPI (Hiệp hội Công nghiệp Nhựa) Phân loại độ hoàn thiện bề mặt , có phạm vi từ Gương (cấp A) đến Mờ/Xỉn (cấp D). Chỉ định cấp SPI là thông lệ tiêu chuẩn khi thiết kế khuôn.

* *Example:* An SPI A-1 finish requires diamond buffing** và produces a mirrhoặc-like finish, whereas a D-3 finish is achieved by dry blasting with #240 grit aluminum oxide** và results in a dull, non-reflective surface.1.2. Tầm quan trọng của việc hoàn thiện bề mặt đối với tính thẩm mỹ và chức năng của sản phẩm

Bề mặt hoàn thiện không chỉ là một tính năng thẩm mỹ; điều quan trọng đối với hiệu suất và sự chấp nhận của sản phẩm:

- Thẩm mỹ: Bề mặt hoàn thiện đồng nhất, chất lượng cao—như bóng, mờ hoặc có họa tiết—là chìa khóa cho nhận thức về thương hiệu và sự hấp dẫn của người tiêu dùng trong các sản phẩm như điện tử tiêu dùng và nội thất ô tô.

- Chức năng:

- Cảm giác xúc giác: Kết cấu ảnh hưởng đến cách người dùng tương tác với sản phẩm (ví dụ: tay cầm chống trượt).

- Phản xạ ánh sáng: Lớp hoàn thiện mịn, bóng có thể giảm thiểu sự tán xạ ánh sáng, điều cần thiết cho ống kính và màn hình (ví dụ: PMMA các bộ phận).

- Mặc và ma sát: Bề mặt có kết cấu đôi khi có thể cải thiện độ bền hoặc giảm ma sát ở các bộ phận chuyển động.

- Vệ sinh/Khử trùng: Bề mặt rất mịn thường được yêu cầu cho thiết bị y tế để ngăn chặn sự phát triển của vi khuẩn và cho phép khử trùng dễ dàng.

- Độ bám dính: Một số hoàn thiện nhất định là cần thiết để đảm bảo phù hợp độ bám dính của lớp phủ hoặc sơn .

1.3. Các khuyết tật bề mặt thường gặp trong ép phun

Chất lượng hoàn thiện bề mặt có thể bị ảnh hưởng bởi nhiều lỗi mà bạn sẽ trình bày chi tiết trong Phần 4. Dưới đây là phần giới thiệu ngắn gọn về những lỗi phổ biến nhất:

- Dấu chìm: Các vết lõm trên bề mặt do sự co ngót của vật liệu ở các phần dày hơn của bộ phận.

- Đường hàn/đan: Các đường nhìn thấy được nơi hai hoặc nhiều mặt trước tan chảy gặp nhau và không hợp nhất hoàn toàn, xuất hiện dưới dạng lỗ hổng bề mặt và điểm yếu về cấu trúc.

- Dấu hiệu dòng chảy: Các mẫu, vệt hoặc đường dạng sóng có thể nhìn thấy trên bề mặt do lòng khuôn được lấp đầy không đồng đều.

- Máy bay phản lực: Đặc điểm bề mặt giống như con rắn xảy ra khi nhựa nóng chảy được đẩy qua một cổng nhỏ mở ở tốc độ cao, đông đặc lại trước khi nó có thể bám chặt vào thành khuôn.

- Vỏ cam: Bề mặt hoàn thiện gợn sóng, rỗ giống như vỏ cam, thường do vấn đề về vật liệu hoặc nhiệt độ khuôn gây ra.

2. Các yếu tố ảnh hưởng đến độ hoàn thiện bề mặt

Bề mặt hoàn thiện cuối cùng là kết quả của sự tương tác phức tạp giữa vật liệu, dụng cụ khuôn và các điều kiện xử lý. Tối ưu hóa cả ba lĩnh vực là điều cần thiết để đạt được R mong muốn a giá trị hoặc cấp SPI.

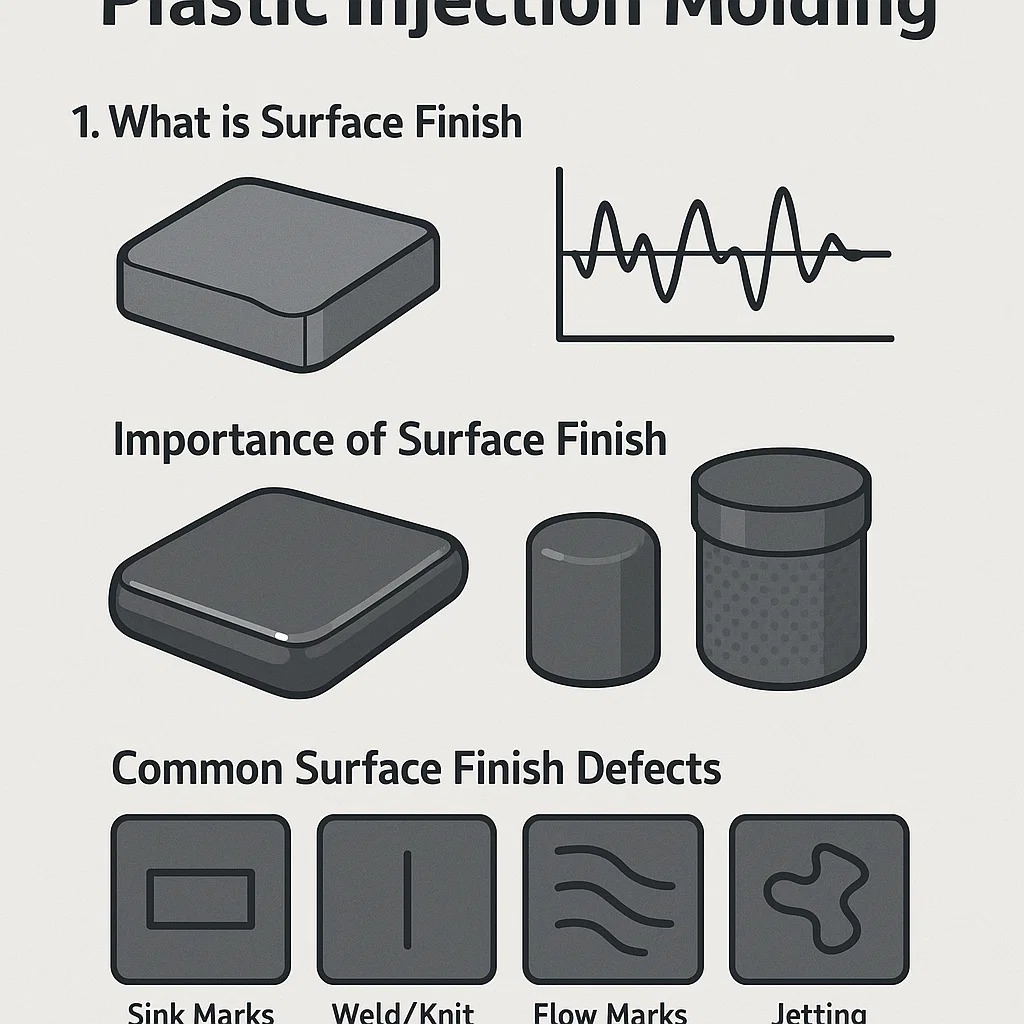

2.1. Lựa chọn vật liệu

Sự lựa chọn của nhựa có lẽ là yếu tố cơ bản nhất ảnh hưởng đến độ hoàn thiện bề mặt có thể đạt được.

2.1.1. Ảnh hưởng của loại nhựa (ABS, máy tính, PP, v.v.)

- Vô định hình và bán tinh thể: Polyme vô định hình (như máy tính , PMMA và ABS ) thường mang lại bề mặt hoàn thiện tốt hơn, có độ bóng cao hơn vì chúng co lại đồng đều hơn và có thể dự đoán được. Polyme bán tinh thể (như PP , PE và POM ) có xu hướng co ngót thể tích cao hơn và kém đồng đều hơn, dẫn đến bề mặt có độ bóng thấp hơn, xỉn màu hơn hoặc gợn sóng hơn (thường gây ra hiệu ứng “Vỏ cam”).

- Độ nhớt nóng chảy: Nhựa với độ nhớt nóng chảy thấp hơn (khả năng chảy cao hơn) có khả năng tái tạo kết cấu bề mặt phức tạp của khuôn tốt hơn, dẫn đến chất lượng hoàn thiện cao hơn.

2.1.2. Tác động của phụ gia và chất độn

- Chất độn: các inclusion of fillers like sợi thủy tinh, sợi carbon hoặc phụ gia khoáng làm giảm đáng kể chất lượng hoàn thiện bề mặt có thể đạt được. Những vật liệu cứng này làm gián đoạn dòng chảy của polyme nóng chảy và có xu hướng đẩy qua lớp bề mặt, dẫn đến các sợi lộ ra ngoài và lớp hoàn thiện thô ráp, xỉn màu.

- Chất tạo màu và sắc tố: Mặc dù nhìn chung có tác động nhỏ nhưng các sắc tố đậm đặc hoặc các chất phụ gia màu cụ thể có thể làm thay đổi dòng chảy nóng chảy và dẫn đến những thay đổi nhỏ về kết cấu bề mặt hoặc các vệt màu.

2.2. Thiết kế khuôn mẫu

Bản thân khuôn là dấu ấn tiêu cực của bộ phận cuối cùng và thiết kế của nó quyết định cách polyme chảy, đóng gói và nguội đi.

2.2.1. Vị trí và thiết kế cổng

- Mức độ quan trọng: các gate is the entry point for the molten plastic, making its location and size vital.

- Hiệu ứng cổng: Thiết kế hoặc vị trí cổng kém có thể dẫn đến những khiếm khuyết như phun, dấu dòng chảy và đường hàn . Các cổng nên được đặt ở phần dày nhất của bộ phận để cho phép đóng gói tối đa và giảm thiểu các vết chìm.

- Loại cổng: Cổng quạt hoặc cổng hoành thường mang lại kết quả hoàn thiện bề mặt tốt hơn so với kích thước nhỏ cổng xác định bởi vì chúng cho phép dòng chảy vào khoang êm hơn, ít hỗn loạn hơn.

2.2.2. Thiết kế kênh thông gió và làm mát

- Thông gió: không đầy đủ trút giận bẫy khí, có thể dẫn đến vết cháy, vết loang (vệt bạc) và poor surface replication due to compressed air resistance. Vents must be strategically placed at the last areas to fill.

- Làm mát: Thống nhất và hiệu quả kênh làm mát là rất cần thiết cho độ co ngót và chất lượng bề mặt phù hợp. Làm mát không đồng đều gây ra hiện tượng co ngót chênh lệch, đây là nguyên nhân chính gây ra sự cong vênh và những khiếm khuyết bề mặt như vết chìm và bề mặt lượn sóng .

2.2.3. Kết cấu bề mặt khuôn và đánh bóng

- Sao chép trực tiếp: các mold’s surface is sao chép trực tiếp vào phần nhựa. Chất lượng của lớp sơn bóng hoặc kết cấu của thép khuôn là mức trần cho chất lượng bề mặt của bộ phận.

- Đánh bóng khuôn: Cần phải đánh bóng chính xác bằng cách sử dụng bột kim cương hoặc đá mài mòn đối với các bộ phận được tráng gương (cấp SPI A).

- Kết cấu bề mặt: Kỹ thuật như khắc hóa học hoặc kết cấu bằng laser tạo ra các kết cấu bền, cụ thể (ví dụ: vân da, lớp hoàn thiện mờ) giúp che đi các khuyết điểm và cải thiện độ bám.

2.3. Thông số xử lý

Sau khi vật liệu và khuôn được thiết lập, các thông số vận hành của máy sẽ cung cấp phương tiện tối ưu hóa cuối cùng.

2.3.1. Nhiệt độ nóng chảy

- Hiệu ứng: A nhiệt độ nóng chảy cao hơn làm giảm độ nhớt của polyme, cho phép nó chảy dễ dàng hơn và phù hợp hơn với các đặc điểm bề mặt khuôn, thường dẫn đến bề mặt mịn hơn, độ bóng cao hơn và giảm dấu hiệu dòng chảy.

- Thận trọng: Nhiệt độ quá cao có thể gây ra sự xuống cấp của vật liệu, dẫn đến các khuyết tật như rải rác và đốt cháy .

2.3.2. Tốc độ và áp suất phun

- Tốc độ: Tốc độ phun phải được cân bằng. Quá chậm và nhựa nguội sớm, gây ra dòng chảy và đường hàn . Quá nhanh và có thể gây ra sự phun nước gần cổng hoặc nhấp nháy .

- Áp suất (Giữ/Đóng gói): Giữ áp lực là rất quan trọng. Áp suất cao trong giai đoạn làm mát gói thêm vật liệu vào khoang, bù đắp cho sự co ngót. Áp suất đóng gói thích hợp là biện pháp phòng vệ chính chống lại vết chìm và ensures a crisp surface detail replication.

2.3.3. Nhiệt độ khuôn

- Hiệu ứng: A nhiệt độ khuôn cao hơn giữ cho nhựa nóng chảy có thể chảy được trong thời gian dài hơn, cho phép các chuỗi polyme thư giãn và tái tạo bề mặt khuôn chính xác hơn, thường mang lại độ bóng và độ hoàn thiện bề mặt tốt nhất. Điều này cũng giúp giảm ứng suất cắt, ngăn ngừa các khuyết tật như đỏ mặt và hoặcange peel .

- Đánh đổi: Nhiệt độ khuôn cao làm tăng thời gian chu kỳ , vì bộ phận này mất nhiều thời gian hơn để đủ nguội để phóng ra.

2.3.4. Thời gian làm mát

- Hiệu ứng: Đủ thời gian làm mát là cần thiết để củng cố lớp da bên ngoài của bộ phận chịu áp lực. Việc phóng ra sớm có thể dẫn đến các vết căng, cong vênh và vết xước (dấu phóng) làm hỏng bề mặt hoàn thiện.

3. Kỹ thuật cải thiện độ bóng bề mặt

Để đạt được bề mặt hoàn thiện chất lượng cao thường đòi hỏi phải thực hiện các kỹ thuật cụ thể liên quan đến dụng cụ, quy trình thứ cấp và máy móc chuyên dụng.

3.1. Đánh bóng khuôn

Đánh bóng khuôn là quá trình làm phẳng bề mặt thép khuôn một cách cơ học để đạt được độ bóng cao, độ R thấp. a kết thúc rằng nhựa tan chảy sẽ tái tạo một cách hoàn hảo.

3.1.1. Các phương pháp đánh bóng khác nhau (Kim cương, Đá mài mòn)

- Đá mài mòn: Việc tạo hình ban đầu và loại bỏ các vết gia công được thực hiện bằng cách sử dụng đá mài mòn thô (ví dụ: cacbua silic hoặc oxit nhôm).

- Lapping giấy/vải: Việc đánh bóng mịn hơn đạt được bằng các hợp chất kim cương hoặc giấy chuyên dụng, di chuyển tuần tự qua các hạt mịn hơn.

- Đánh bóng kim cương: Để có độ hoàn thiện giống như gương cao nhất (SPI A-1, A-2), công đoạn cuối cùng bao gồm dán kim cương và vải/ nỉ chuyên dụng. Đây là công việc đòi hỏi tay nghề cao được thực hiện dưới sự phóng đại.

3.1.2. Đạt được các giá trị Ra cụ thể và các cấp SPI

Mức độ đánh bóng tương ứng trực tiếp với R có thể định lượng được a giá trị (Độ nhám trung bình) và cấp độ hoàn thiện SPI định tính:

| Lớp SPI | Phương pháp Ba Lan | Giá trị Ra ( µ trong) | Ứng dụng điển hình |

|---|---|---|---|

| A-1 | Buff kim cương cấp 3 | 1 | Ống kính, Bộ phận quang học |

| B-2 | Đá Nhám #600 | 6-8 | Các bộ phận, màn hình có độ bóng cao |

| C-3 | Giấy nhám #600 | 12-10 | Mục đích chung, bán bóng |

| D-1 | #10 Giấy nhám/Vụ nổ khô | 25-32 | Kết cấu mờ, các bộ phận ẩn |

3.2. Kết cấu bề mặt

Việc tạo họa tiết có chủ ý tạo ra một hoa văn hoặc độ nhám cho bề mặt khuôn để đạt được sự hoàn thiện về mặt thẩm mỹ hoặc chức năng cụ thể. Điều này thường được sử dụng để che giấu các khuyết tật như vết chảy hoặc vết chìm.

3.2.1. Khắc hóa học

- Quá trình: các mold steel is masked with a protective film in the desired pattern, and then immersed in an acid bath. The acid eats away (etches) the exposed steel, creating the texture.

- Ưu điểm: Tạo kết cấu sâu, đồng đều, bền (ví dụ: vân gỗ, vân da).

3.2.2. Kết cấu bằng laser

- Quá trình: Một tia laser có độ chính xác cao sẽ làm bay hơi (làm bay hơi) vật liệu khỏi bề mặt khuôn để tạo ra các mẫu cực kỳ tinh xảo, chính xác và có thể lặp lại.

- Ưu điểm: Cho phép phức tạp, kết cấu vi mô hoặc even kết cấu nano (xem Phần 8) và lý tưởng cho các hình dạng 3D phức tạp.

3.2.3. nổ hạt

- Quá trình: Các hạt thủy tinh mịn hoặc các chất mài mòn khác được đẩy vào bề mặt khuôn ở áp suất cao.

- Ưu điểm: Tạo ra lớp hoàn thiện đồng nhất, xỉn màu, mờ hoặc satin (thường là loại SPI D). Đó là một cách nhanh chóng, tiết kiệm chi phí để loại bỏ độ bóng và che giấu những khuyết điểm trên bề mặt.

3.3. Sơn và sơn

Đây là những quy trình thứ cấp được áp dụng cho phần đúc sau nó đã được đẩy ra, được sử dụng để thêm màu sắc, độ bóng hoặc các đặc tính chức năng chuyên dụng.

3.3.1. Các loại lớp phủ (ví dụ: UV, chống trầy xước)

- Lớp phủ UV: Một lớp sơn trong suốt được xử lý dưới tia UV. Được sử dụng rộng rãi trên Polycarbonate ( máy tính ) và Acrylic ( PMMA ) để khôi phục lại độ bóng hoàn thiện cao hoặc cải thiện khả năng chống chịu thời tiết ngoài trời.

- Lớp phủ chống trầy xước/cứng: Áp dụng cho nhựa mềm hơn (như máy tính) để tăng độ cứng bề mặt và khả năng chống trầy xước, rất quan trọng đối với ống kính và vỏ màn hình.

3.3.2. Kỹ Thuật Vẽ Tranh (Phun, Sơn Tĩnh Điện)

- Sơn phun: Kỹ thuật tiêu chuẩn để đạt được màu sắc chính xác và độ bóng được kiểm soát trên các bộ phận bằng nhựa.

- sơn tĩnh điện: Trong khi theo truyền thống dành cho kim loại, các lớp phủ bột nhiệt độ thấp chuyên dụng hiện được sử dụng trên một số loại nhựa để mang lại độ bền và độ hoàn thiện đồng nhất.

3.4. Đúc phun hỗ trợ khí

- Kỹ thuật: Một khí trơ (thường là nitơ) được bơm vào khoang khuôn sau khi nhựa đã lấp đầy một phần.

- Lợi ích: các gas core applies internal pressure, which helps to đóng gói nhựa nóng chảy từ trong ra ngoài , loại bỏ một cách hiệu quả vết chìm trên bề mặt bên ngoài.

3.5. Hệ thống chạy nóng

- Kỹ thuật: Một hệ thống sưởi ấm duy trì nhiệt độ nhựa nóng chảy ngay đến cổng, loại bỏ sự cần thiết của đường dẫn/đường dẫn nguội.

- Lợi ích: Giữ cho nhựa tan chảy cực kỳ ổn định và cho phép kiểm soát việc đóng gói dễ dàng hơn, giúp giảm thiểu căng thẳng và leads to better surface gloss and elimination of dấu dòng chảy .

3.6. Công nghệ kiểm soát nhiệt độ khuôn

- Kỹ thuật: Ngoài việc làm mát bằng nước/dầu tiêu chuẩn, các hệ thống gia nhiệt có độ chính xác cao (ví dụ: gia nhiệt bằng hơi nước, gia nhiệt cảm ứng hoặc hệ thống chất lỏng chuyên dụng) được sử dụng để luân chuyển nhanh chóng nhiệt độ bề mặt khuôn.

- Lợi ích: Bằng cách tăng nhiệt độ khuôn trong quá trình đổ đầy (để đạt được độ bóng cao) và sau đó nhanh chóng hạ nhiệt độ xuống để làm mát (để giảm thiểu thời gian chu trình), các công nghệ này cho phép bộ xử lý đạt được hoàn thiện giống như gương ngay cả với những vật liệu ít chảy hơn, hầu như loại bỏ được các khuyết tật như đường hàn và hoặcange peel .

4. Các khuyết tật bề mặt thường gặp và giải pháp khắc phục

Các khuyết tật bề mặt là những khiếm khuyết về hình ảnh hoặc xúc giác làm ảnh hưởng đến chất lượng của bộ phận đúc. Xác định nguyên nhân gốc rễ—cho dù đó là vật liệu, nấm mốc hay quy trình—là chìa khóa để khắc phục hiệu quả.

4.1. Dấu chìm

A dấu chìm là vết lõm hoặc vết lõm cục bộ trên bề mặt của chi tiết dày.

| nguyên nhân | Phòng ngừa/Giải pháp |

|---|---|

| co rút: Vật liệu được đóng gói vào khuôn không đủ để bù đắp cho sự co ngót thể tích trong quá trình làm mát. | Tăng áp lực giữ: các most effective fix is to increase the giữ (đóng gói) áp lực và time to force more material into the mold. |

| Độ dày của tường không đồng đều: Phần dày hơn nguội chậm hơn, khiến vật liệu bên trong kéo bề mặt vào trong. | Thiết kế: Thiết kế lại bộ phận để duy trì độ dày thành đồng đều. Sử dụng các gân hoặc lõi bên trong để giảm khối lượng. |

| Nhiệt độ nóng chảy/khuôn cao: Nhiệt độ quá cao có thể làm tăng độ co ngót. | Nhiệt độ nóng chảy/khuôn thấp hơn: Chạy nhiệt độ vừa đủ cao để lấp đầy bộ phận, giảm độ co rút tổng thể. |

4.2. Đường hàn (Dây đan)

A đường hàn là một đường có thể nhìn thấy được hình thành ở đó hai hoặc nhiều mặt trước tan chảy gặp nhau và hợp nhất nhưng không hòa trộn hoàn hảo.

| nguyên nhân | Phòng ngừa/Giải pháp |

|---|---|

| Nhiệt độ thấp: các melt fronts are too cool when they meet, preventing complete molecular inter-diffusion. | Tăng nhiệt độ nóng chảy/khuôn: Nhiệt độ cao hơn cho phép nhựa nóng chảy lâu hơn, tạo điều kiện cho phản ứng tổng hợp tốt hơn và giảm khả năng hiển thị của đường dây. |

| Áp lực không đủ: Thiếu áp lực để buộc hai mặt trận lại với nhau. | Tăng tốc độ và áp suất phun: Phun nhanh giảm thiểu việc làm mát trước khi họp. |

| Bẫy không khí: Khí hoặc không khí bị mắc kẹt tại điểm gặp nhau. | Cải thiện thông gió: Thêm hoặc đào sâu các lỗ thông hơi tại vị trí đường hàn để cho không khí bị mắc kẹt thoát ra ngoài. |

4.3. Dấu dòng chảy (Dòng chảy)

Dấu dòng chảy là những đường hoặc hoa văn sọc, dạng sóng hiện rõ trên bề mặt, thường tỏa ra từ cổng.

| nguyên nhân | Phòng ngừa/Giải pháp |

|---|---|

| Dòng chảy chậm hoặc thay đổi: các molten plastic cools against the mold wall as it flows, creating visible layers. | Tăng tốc độ tiêm: Đổ đầy khoang nhanh chóng để đảm bảo mặt trước nóng chảy luôn nóng và lỏng. |

| Nhiệt độ khuôn thấp: Khuôn nguội làm cứng lớp nhựa tiếp xúc đầu tiên quá nhanh. | Tăng nhiệt độ khuôn: Khuôn nóng hơn giữ cho bề mặt nhựa nóng chảy lâu hơn, cho phép các dòng chảy tiêu tan. |

| Hình học cổng / Á hậu: Đường dẫn/cổng bị hạn chế hoặc được thiết kế kém gây ra dòng chảy hỗn loạn. | Phóng to Cổng/Người chạy: Mở rộng cổng để giảm ứng suất cắt và cho phép dòng chảy vào dễ dàng hơn. |

4.4. Máy bay phản lực

Máy bay phản lực xảy ra khi nhựa nóng chảy được phun qua một cổng nhỏ vào khoang khuôn mở, đông đặc lại thành dòng rắn trước khi phần còn lại của khoang lấp đầy.

| nguyên nhân | Phòng ngừa/Giải pháp |

|---|---|

| Tốc độ phun cao: Tốc độ dòng chảy nhanh qua một cổng hạn chế. | Giảm tốc độ phun: Làm chậm tốc độ phun ban đầu. |

| Thiết kế cổng kém: các gate is positioned in a thick area or directs the melt stream straight into a large open space. | Thiết kế lại cổng: Sử dụng một cổng phụ hoặc cổng tab hướng dòng chảy vào thành khuôn hoặc chốt lõi, cho phép dòng nóng chảy “tản ra” ngay khi đi vào khoang. |

4.5. Vỏ cam

Vỏ cam là một bề mặt trông giống như vỏ của một quả cam - bề ngoài gợn sóng hoặc rỗ.

| nguyên nhân | Phòng ngừa/Giải pháp |

|---|---|

| Chênh lệch nhiệt độ khuôn: Chênh lệch nhiệt độ cực cao giữa nhựa nóng chảy và bề mặt khuôn. | Tăng nhiệt độ khuôn: Bề mặt khuôn nóng hơn cho phép vật liệu tái tạo hoàn toàn bề mặt khuôn trước khi đông đặc. |

| Sự xuống cấp/độ ẩm của vật liệu: Độ ẩm quá mức trong vật liệu có thể dẫn đến hiện tượng thoát khí trên bề mặt. | Chất liệu khô trước: Đảm bảo nhựa được sấy khô theo thông số kỹ thuật của nhà sản xuất. |

| Độ nhớt nóng chảy thấp: Nhựa quá nóng và không giữ được hình dạng khi tiếp xúc với khuôn. | Giảm nhẹ nhiệt độ nóng chảy: Điều chỉnh nhiệt độ nóng chảy để cải thiện độ nhớt mà không gây ra vết chảy. |

4.6. Má hồng (Cổng má hồng)

đỏ mặt là một vùng xỉn màu hoặc có mây cục bộ, thường xảy ra ngay xung quanh khu vực cổng.

| nguyên nhân | Phòng ngừa/Giải pháp |

|---|---|

| Ứng suất cắt cao: Nguyên nhân là do vật liệu bị ép quá mạnh qua một cánh cổng nhỏ. | Tăng kích thước cổng: Việc giảm hạn chế sẽ làm giảm ứng suất cắt lên polyme. |

| Tốc độ tiêm: Tốc độ phun qua cổng rất cao. | Giảm tốc độ tiêm: Làm chậm tốc độ tiêm ban đầu xuống, thường sử dụng hồ sơ nhiều giai đoạn. |

| Tách dầu bôi trơn: Chất phụ gia/chất bôi trơn được phân tách dưới lực cắt cao. | Hãy thử một loại vật liệu khác: Chuyển sang loại nhựa có độ ổn định nhiệt tốt hơn hoặc hàm lượng phụ gia ít hơn. |

5. Lựa chọn vật liệu để hoàn thiện bề mặt tối ưu

Lựa chọn vật liệu là bước đầu tiên và quan trọng nhất để đạt được bề mặt hoàn thiện chất lượng cao. Các đặc tính vốn có của polyme—đặc biệt là cấu trúc phân tử và tốc độ co ngót—xác định mức độ nó có thể tái tạo bề mặt khuôn.

5.1. Tổng quan về nhựa nhiệt dẻo thích hợp

Nhựa nhiệt dẻo được phân loại theo cấu trúc của chúng, điều này ảnh hưởng trực tiếp đến hình thức hoàn thiện của chúng: vô định hình polyme thường mang lại độ bóng và khả năng tái tạo bề mặt vượt trội, trong khi bán tinh thể polyme thường có bề mặt xỉn màu hơn do độ co rút lớn hơn và kém đồng đều hơn.

5.1.1. Acrylic (PMMA)

- Cấu trúc: vô định hình

- Khả năng hoàn thiện: Tuyệt vời. PMMA (Polymethyl Methacrylate) được biết đến với độ trong đặc biệt và khả năng đạt được độ bóng rất cao, hoàn thiện giống như gương (lý tưởng cho SPI A-1). Nó thường được sử dụng cho các thành phần quang học, ống kính và vỏ màn hình.

- Thử thách: Rất dễ bị rạn nứt và nứt do ứng suất nếu đúc không đúng cách hoặc tiếp xúc với một số hóa chất.

5.1.2. Polycarbonate (PC)

- Cấu trúc: vô định hình

- Khả năng hoàn thiện: Tuyệt vời. PC cung cấp một bề mặt cứng cáp, chịu va đập cao và cũng có thể đạt được độ bóng cao, sáng bóng . Độ nhớt cao của nó đòi hỏi nhiệt độ đúc thích hợp nhưng mang lại khả năng tái tạo bề mặt tốt.

- Thử thách: Phải sấy khô hoàn toàn (thủy phân) để tránh bị thủy phân, có thể dẫn đến hiện tượng rải rác marks và poor surface quality.

5.1.3. Acrylonitrile Butadiene Styrene (ABS)

- Cấu trúc: vô định hình

- Khả năng hoàn thiện: Rất tốt. ABS là loại polyme kỹ thuật đặc biệt, mang lại sự cân bằng tốt về tính chất cơ học và hoàn thiện mỹ phẩm chất lượng cao . Nó dễ dàng được tạo kết cấu (thông qua khắc/nổ) và dễ dàng chấp nhận sơn và mạ (ví dụ: chrome).

- Thử thách: Rất dễ bị vết chìm ở những phần dày hơn do độ co vừa phải của nó.

5.1.4. Polypropylen (PP)

- Cấu trúc: bán tinh thể

- Khả năng hoàn thiện: Khá đến Tốt. Là một loại nhựa bán tinh thể, PP thường có độ co ngót cao hơn, kém đồng đều hơn, dẫn đến độ bóng mờ hơn, kém hơn so với nhựa vô định hình. Nó cũng dễ bị dòng chảy và the hoặcange peel hiệu ứng.

- Lợi thế: Được sử dụng khi độ dẻo dai và khả năng kháng hóa chất là quan trọng nhất và có thể chấp nhận được lớp hoàn thiện mờ hoặc có kết cấu.

5.1.5. Polystyrene (PS)

- Cấu trúc: Có thể là Vô định hình (PS mục đích chung hoặc GPPS) hoặc hỗn hợp (PS hoặc HIPS tác động cao).

- Khả năng hoàn thiện: Tốt (GPPS). GPPS là vô định hình và cung cấp độ bóng tuyệt vời và rigidity, making it suitable for clear or highly cosmetic parts (e.g., disposable drinkware). HIPS is less glossy due to additives but is tougher.

- Thử thách: Giòn so với ABS hoặc PC.

5.2. So sánh khả năng hoàn thiện bề mặt của các vật liệu khác nhau

| Tài sản | PMMA (Acrylic) | máy tính (Polycarbonate) | ABS | PP (Polypropylen) | PS (Polystyren) |

|---|---|---|---|---|---|

| Cấu trúc | vô định hình | vô định hình | vô định hình | bán tinh thể | vô định hình |

| Độ bóng tối đa | Xuất sắc (Cao nhất) | Tuyệt vời | Rất tốt | Khá (Thấp) | Tốt |

| Tỷ lệ co ngót | Thấp | Thấp | Trung bình | Cao (Không đồng đều) | Thấp to Moderate |

| Khả năng chấp nhận kết cấu | Công bằng (Nhạy cảm) | Tốt | Tuyệt vời | Tốt | Tốt |

| Khiếm khuyết dễ bị | điên cuồng | Splay/Độ Ẩm | Dấu chìm | Vỏ cam/Warpage | độ giòn |

5.3. Những cân nhắc về khả năng tương thích của vật liệu với phương pháp xử lý bề mặt

Khi lựa chọn vật liệu, điều quan trọng là phải xem xét bất kỳ phương pháp xử lý bề mặt thứ cấp nào được lên kế hoạch:

- Độ bám dính: Một số polyme, đặc biệt là Polypropylen (PP) và Polyetylen (PE) , có năng lượng bề mặt rất thấp, khiến sơn và chất phủ khó bám dính. Những điều này thường yêu cầu các quá trình tiền xử lý như xử lý ngọn lửa hoặc điều trị huyết tương trước khi sơn.

- Kháng dung môi: vô định hình resins like máy tính và PMMA dễ bị tấn công hóa học và nứt ứng suất từ nhiều dung môi phổ biến được tìm thấy trong sơn hoặc chất kết dính. Phải sử dụng lớp phủ chuyên dụng, không ăn mòn.

- Tính ổn định: ABS thường là vật liệu được lựa chọn cho các bộ phận cần mạ crôm (ví dụ: trang trí ô tô) vì cấu trúc của nó cho phép độ bám dính cao hơn của lớp hoàn thiện kim loại.

6. Nghiên cứu điển hình: Cải thiện độ hoàn thiện bề mặt trong khuôn ép phun

Những nghiên cứu điển hình này minh họa mức độ chú ý cụ thể đến các thông số vật liệu, dụng cụ và quy trình có thể vượt qua các thách thức và đạt được các yêu cầu nghiêm ngặt về độ bóng bề mặt trong các ngành công nghiệp khác nhau.

6.1. Linh kiện ô tô

Thử thách: Tấm ngoại thất ô tô hạng A

Các tấm bên ngoài ô tô (ví dụ: tấm thân, tấm ốp cột) yêu cầu Bề mặt hoàn thiện “loại A” : bề mặt có độ bóng cao, hoàn hảo về mặt thẩm mỹ, không tì vết, sẵn sàng để sơn. Lớp hoàn thiện này phải nhất quán trên các diện tích bề mặt lớn.

- Giải pháp đã thực hiện:

- Chất liệu: Sử dụng kỹ thuật cao Hỗn hợp ABS/PC với tỷ lệ hao hụt rất thấp.

- Dụng cụ: Tuyển dụng SPI A-1 (gương) đánh bóng trên thép khuôn, sau đó là lớp bảo vệ lớp phủ cứng để duy trì kết thúc qua hàng ngàn chu kỳ.

- Quá trình: Sử dụng Đi xe đạp nhiệt độ nhanh (RTC) công nghệ (Công nghệ kiểm soát nhiệt độ khuôn, Phần 3.6). Điều này làm nóng bề mặt khuôn nhanh chóng trong quá trình phun (cải thiện dòng chảy và độ bóng, loại bỏ các đường hàn) và làm nguội nhanh chóng trong thời gian chu kỳ nhanh.

Kết quả:

Độ đồng đều độ bóng gần như hoàn hảo và loại bỏ hoàn toàn các vết chảy và đường hàn, giảm nhu cầu hoàn thiện sau đúc và chuẩn bị sơn.

6.2. Điện tử tiêu dùng

Thử thách: Vỏ điện thoại thông minh có độ bóng cao

Vỏ điện thoại thông minh và thiết bị hiện đại yêu cầu lớp sơn bóng sâu, chống trầy xước trong khi thường có hình dạng phức tạp (ví dụ: thành mỏng, nhiều đường gân bên trong).

- Giải pháp đã thực hiện:

- Chất liệu: Dòng chảy cao, ổn định tia cực tím Polycarbonate (PC) , được lựa chọn vì độ bền và khả năng có độ bóng cao.

- Thiết kế: Thực hiện thận trọng các Đúc phun hỗ trợ khí (Phần 3.4) để khoét rỗng các phần dày bên trong (trùm), ngăn chặn hiệu quả vết chìm trên bề mặt bên ngoài mỏng, dễ nhìn thấy.

- Sau đúc: Áp dụng biện pháp bảo vệ Lớp phủ chống trầy xước/UV (Phần 3.3.1) để đáp ứng yêu cầu về độ bền của người tiêu dùng mà không ảnh hưởng đến độ bóng bề mặt cao đạt được trong quá trình đúc.

Kết quả:

Vỏ duy trì độ bóng cao, giống như gương bất chấp các đặc điểm cấu trúc cơ bản, cùng với khả năng chống hao mòn hàng ngày cần thiết.

6.3. Thiết bị y tế

Thách thức: Vỏ máy bơm trơn tru, có thể tiệt trùng

Các thiết bị y tế, chẳng hạn như vỏ máy lọc máu hoặc bơm thuốc, yêu cầu bề mặt cực kỳ nhẵn, không xốp để dễ làm sạch, khử trùng và ngăn ngừa tích tụ màng sinh học.

- Giải pháp đã thực hiện:

- Chất liệu: Cấp y tế, khả năng chiết xuất thấp Polypropylen (PP) hoặc high-grade ABS , được chọn vì tính tương thích sinh học.

- Dụng cụ: các mold cavity is polished to an SPI A-2 hoặc A-3 kết thúc (R thấp a giá trị) để đảm bảo độ nhám bề mặt tối thiểu.

- Quá trình: Chạy một nhiệt độ khuôn cao (Phần 2.3.3) để tối đa hóa dòng chảy của nhựa và đảm bảo sao chép hoàn toàn bề mặt khuôn nhẵn, giúp giảm thiểu khả năng hiển thị các lỗ chân lông cực nhỏ hoặc đường đan.

Kết quả:

Các bộ phận đạt được R thấp a giá trị, tạo ra bề mặt dễ vệ sinh, đáp ứng các tiêu chuẩn quy định y tế nghiêm ngặt và ngăn ngừa ô nhiễm bề mặt.

7. Khắc phục sự cố bề mặt hoàn thiện

Khi những khiếm khuyết bề mặt xảy ra, việc chỉ dựa vào trực giác thường không hiệu quả và tốn kém. Cần có một cách tiếp cận khoa học, có hệ thống để xác định nguyên nhân gốc rễ và tối ưu hóa quy trình để có giải pháp lâu dài.

7.1. Phương pháp tiếp cận có hệ thống để xác định nguyên nhân gốc rễ

Việc khắc phục sự cố phải tuân theo phương pháp rõ ràng, từng bước:

- Xác định và ghi lại lỗi: Xác định rõ ràng lỗi (ví dụ: dấu chìm, dấu dòng chảy, hiện tượng phun nước) và vị trí, tần suất cũng như mức độ nghiêm trọng của nó. Thu thập mẫu vật và bằng chứng hình ảnh.

- Xem lại thông số vật liệu: Xác minh rằng nhựa đã được sấy khô đúng cách (đặc biệt là các loại nhựa hút nước như máy tính hoặc ABS ), không bị ô nhiễm và là cấp chính xác được chỉ định cho công việc.

- Kiểm tra dụng cụ: Kiểm tra khuôn xem có bị hư hỏng, không đủ thông gió, có mảnh vụn trong khoang hoặc bề mặt hoàn thiện của bề mặt khuôn không đồng nhất. Đảm bảo hệ thống kiểm soát nhiệt độ khuôn hoạt động chính xác và cung cấp nhiệt độ đồng đều.

- Phân tích các thông số xử lý (6 M): Kiểm tra và ghi lại một cách có hệ thống các biến sau, đây là những nguyên nhân gốc rễ phổ biến gây ra lỗi:

- Chất liệu: Độ ẩm, nhiệt độ, độ nhớt.

- Khuôn: Nhiệt độ, làm mát đồng đều, thông gió.

- Máy: Tốc độ trục vít, hồ sơ nhiệt độ thùng.

- Phương pháp (Quy trình): Tốc độ phun, holding pressure, cycle time.

- Nhân lực: Tính nhất quán và quy trình của người vận hành.

- Đo lường: Tính nhất quán của kiểm tra QC và hiệu chuẩn thiết bị.

- Cô lập và điều chỉnh: Thực hiện một thay đổi xử lý tại một thời điểm (ví dụ: tăng nhiệt độ khuôn lên 5 °C ), theo dõi kết quả và ghi lại kết quả. Không bao giờ điều chỉnh nhiều biến cùng một lúc.

7.2. Sử dụng Thiết kế Thí nghiệm (DOE) để Tối ưu hóa

Đối với những khiếm khuyết phức tạp mà nhiều yếu tố có thể tương tác, Thiết kế thí nghiệm (DOE) phương pháp luận cung cấp một con đường nghiêm ngặt về mặt thống kê để tối ưu hóa.

- DOE là gì? DOE là một phương pháp chính thức để lập kế hoạch, thực hiện và phân tích các thử nghiệm nhằm xác định các yếu tố khác nhau (ví dụ: nhiệt độ nóng chảy, tốc độ phun, nhiệt độ khuôn) ảnh hưởng đến đặc tính đầu ra (chất lượng hoàn thiện bề mặt, được đo bằng R a hoặc defect count).

- các Power of Interaction: DOE có thể xác định không chỉ tác động của các yếu tố riêng lẻ mà còn cả hiệu ứng tương tác —ví dụ, nhiệt độ nóng chảy cao như thế nào và tốc độ phun thấp có thể làm trầm trọng thêm một khiếm khuyết như phun nước nhiều hơn chỉ riêng một trong hai yếu tố.

- Thực hiện: Bằng cách chạy một số thử nghiệm có cấu trúc giới hạn, DOE có thể nhanh chóng xác định “cửa sổ quy trình”—phạm vi tham số xử lý tối ưu mang lại độ hoàn thiện bề mặt mong muốn một cách đáng tin cậy.

7.3. Giám sát và kiểm soát quá trình

Cách khắc phục sự cố tốt nhất là phòng ngừa, dựa vào việc giám sát nhất quán:

- Điều khiển vòng kín: Sử dụng máy ép phun hiện đại với hệ thống điều khiển vòng kín đảm bảo các thông số quan trọng như nhiệt độ nóng chảy , nhiệt độ khuôn và tốc độ phun vẫn ổn định trong suốt quá trình sản xuất, ngăn chặn sự trôi dạt dẫn đến độ hoàn thiện bề mặt không nhất quán.

- Đo lường nội tuyến: Đối với các bộ phận có mức độ quan trọng cao (ví dụ: các bộ phận quang học), việc sử dụng hệ thống đo lường nội tuyến (như hệ thống quan sát hoặc máy kiểm tra độ nhám) có thể phát hiện ngay các khuyết tật bề mặt hoặc các vấn đề về kích thước, cho phép người vận hành khắc phục quy trình trước khi tạo ra phế liệu quá mức.

- Bảo trì phòng ngừa: Việc vệ sinh và bảo trì khuôn thường xuyên, đặc biệt là các lỗ thông hơi và rãnh làm mát, là điều cần thiết để ngăn chặn cặn hoặc cặn tích tụ gây ra các điểm nóng và chất lượng bề mặt không đồng đều.

8. Xu hướng mới nổi trong công nghệ hoàn thiện bề mặt

Động lực mang lại hiệu suất cao hơn và tính thẩm mỹ mới lạ đang vượt qua các ranh giới của công nghệ bề mặt nhựa, tập trung vào độ chính xác ở quy mô vi mô và nâng cao chức năng của vật liệu.

8.1. Kết cấu vi mô và nano

Vượt xa phương pháp khắc hóa học truyền thống, các kỹ thuật tạo họa tiết thế hệ tiếp theo tận dụng độ chính xác cực cao để tạo ra các bề mặt chức năng.

- Quá trình: Đạt được chủ yếu thông qua Kết cấu bằng laser (Mục 3.2.2) hoặc gia công chuyên dụng, siêu chính xác phần chèn khuôn.

- Kết cấu vi mô: Các tính năng thường nằm trong khoảng từ 1 đến 1000 ừm . Được sử dụng để tạo các bề mặt chức năng như:

- Chống chói/Chống phản chiếu bề mặt cho màn hình và quang học.

- Kỵ nước/Tự làm sạch bề mặt (bắt chước hiệu ứng Lotus) bằng cách tối ưu hóa độ nhám bề mặt để đẩy nước.

- Kết cấu Nano: Các tính năng dưới 100 nm. Điều này được sử dụng để thiết kế các đặc tính tán xạ ánh sáng cho các tính năng chống hàng giả tiên tiến hoặc các chi tiết thẩm mỹ cực kỳ tinh xảo mà mắt thường không thể nhìn thấy được.

8.2. Polyme tự phục hồi

Giải pháp tối ưu để duy trì bề mặt nguyên sơ là vật liệu có thể tự sửa chữa.

- Khái niệm: cácse are polymers that contain micro-capsules filled with a healing agent. When the surface is scratched or cracked, the capsules rupture, releasing the agent, which then polymerizes (cures) to fill the gap.

- Lợi ích: Cung cấp khả năng bảo vệ vĩnh viễn chống lại các khuyết điểm bề mặt thường gặp như vết trầy xước nhỏ, cải thiện đáng kể tuổi thọ của lớp hoàn thiện thẩm mỹ trên các vật dụng như lớp phủ ô tô và đồ điện tử tiêu dùng.

- Tình trạng hiện tại: Mặc dù vẫn còn mới nổi nhưng những vật liệu này đã được triển khai trong các lớp phủ chuyên dụng và các ứng dụng cao cấp.

8.3. Vật liệu bền vững và hoàn thiện bề mặt

Áp lực pháp lý và người tiêu dùng ngày càng tăng đang thúc đẩy sự đổi mới hướng tới các vật liệu thân thiện với môi trường mà vẫn đáp ứng nhu cầu chất lượng bề mặt cao.

- Polyme dựa trên sinh học và tái chế: các challenge is that recycled and bio-based resins often contain impurities or variations in molecular weight that can negatively impact gloss and texture, leading to defects like rải rác hoặc dấu dòng chảy .

- Trọng tâm giải pháp: Sử dụng kiểm soát nhiệt độ khuôn cao và optimized melt flow additives to compensate for the lower consistency of sustainable materials, thereby preserving the required aesthetic finish.

- Lớp phủ gốc nước: Chuyển từ lớp phủ nặng dung môi (giàu VOC) sang hệ thống gốc nước thân thiện với môi trường để sơn sau đúc, đảm bảo lớp phủ bám dính đúng cách vào nền nhựa mà không gây ra ứng suất hoặc suy thoái hóa học.

9. Kết luận

9.1. Những điểm mấu chốt để đạt được bề mặt hoàn thiện chất lượng cao

Đạt được bề mặt hoàn thiện tối ưu trong ép phun nhựa không phải là một quá trình đơn lẻ mà là kết quả của những nỗ lực đồng bộ trên ba lĩnh vực cốt lõi:

- Làm chủ vật chất: các choice between nhựa vô định hình ( máy tính, PMMA, ABS ) để có độ bóng vượt trội và những thách thức cố hữu của nhựa bán tinh thể ( PP, PE ) là cơ bản. Luôn đảm bảo sấy khô và chuẩn bị nguyên liệu thích hợp.

- Dụng cụ chính xác: các mold dictates the maximum achievable finish. Investing in appropriate đánh bóng khuôn (đến một R cụ thể a giá trị hoặc cấp SPI ) hoặc áp dụng độ chính xác cao kết cấu bề mặt (hóa chất hoặc laser) là cần thiết. Đúng trút giận và uniform thiết kế kênh làm mát không thể thương lượng để ngăn ngừa khiếm khuyết.

- Tối ưu hóa quy trình: các final finish is tuned by thông số xử lý . Cao nhiệt độ khuôn và controlled tốc độ/áp suất phun là những đòn bẩy chính được sử dụng để loại bỏ các khiếm khuyết như vết chìm , đường hàn và dấu dòng chảy . Sử dụng các phương pháp khắc phục sự cố có hệ thống như DOE để khóa các thông số tối ưu.

Các dự án thành công nhất nhận ra rằng chất lượng bề mặt là chức năng của toàn bộ hệ thống—vật liệu, khuôn mẫu và máy móc—hoạt động hài hòa.

9.2. Tương lai của bề mặt hoàn thiện trong khuôn ép nhựa

Ngành công nghiệp đang hướng tới các giải pháp tích hợp, thông minh:

- Bề mặt chức năng: các emerging trends of kết cấu vi mô và nano sẽ biến các bề mặt nhựa thành các giao diện chức năng có tác dụng đẩy nước, chống vi trùng hoặc điều khiển ánh sáng, khiến bề mặt hoàn thiện trở thành một thành phần hoạt động của sản phẩm.

- Xử lý thông minh: Những công nghệ tiên tiến như Đi xe đạp nhiệt độ nhanh (RTC) và closed-loop process control will become standard, allowing manufacturers to consistently achieve mirror-like finishes even with complex geometries and challenging sustainable materials.

- Khả năng phục hồi vật liệu: các implementation of polyme tự phục hồi về cơ bản sẽ thay đổi cách nhìn nhận về độ bền, đảm bảo chất lượng thẩm mỹ được duy trì lâu dài sau khi bộ phận rời khỏi khuôn.

Bằng cách theo kịp những phát triển này và duy trì kiểm soát quy trình nghiêm ngặt, các nhà sản xuất có thể liên tục cung cấp các thành phần nhựa với chất lượng hoàn thiện bề mặt đẳng cấp thế giới.

Hướng dẫn toàn diện này nêu chi tiết cách đạt được độ hoàn thiện bề mặt tối ưu trong khuôn ép nhựa bằng cách cân bằng giữa việc lựa chọn vật liệu, thiết kế khuôn và các thông số xử lý. Nó xác định các số liệu chính như R a các giá trị và thang độ hoàn thiện SPI, sau đó khám phá các kỹ thuật như đánh bóng khuôn, tạo vân bằng laser và kiểm soát nhiệt độ khuôn tiên tiến. Cuối cùng, bài viết cung cấp các giải pháp có hệ thống cho các khuyết tật phổ biến như vết chìm và đường hàn, kết thúc bằng cái nhìn về các xu hướng trong tương lai bao gồm kết cấu nano và polyme tự phục hồi.