Giới thiệu về Màu nhựmột tùy chỉnh trong ép phun

Trong sản xuất sản phẩm, màu sắc hiếm khi chỉ là sự lựa chọn mang tính thẩm mỹ; nó là thành phần cơ bản của nhận diện thương hiệu và tâm lý người tiêu dùng. Cho dù đó là "màu cam an toàn" riêng biệt của dụng cụ điện hay "màu trắng y tế" nguyên sơ của thiết bị chăm sóc sức khỏe, màu sắc của bộ phận nhựa sẽ truyền tải chức năng và chất lượng ngay lập tức.

Ép phun cho phép các nhà sản xuất sản xuất hàng triệu bộ phận giống hệt nhau nhưng để đạt được màu sắc chính xác, nhất quán trong mỗi chu kỳ là sự kết hợp phức tạp giữa hóa học, vật lý và kỹ thuật. Không giống như sơn hoặc in, nơi màu được phủ lên bề mặt, ép phun nhựa đòi hỏi màu sắc phải tách rời với vật liệu.

Hướng dẫn này khám phá khoa học về kết hợp màu nhựa tùy chỉnh. Chúng tôi sẽ vượt ra ngoài thẩm mỹ cơ bản để hiểu cách lựa chọn nhựa, thông số xử lý và phương pháp tạo màu ảnh hưởng đến hình thức cuối cùng của sản phẩm của bạn. Cho dù bạn là nhà thiết kế sản phẩm, kỹ sư hay chuyên gia mua sắm, việc hiểu các biến này là điều cần thiết để phân biệt sản phẩm và kiểm soát chất lượng.

Hiểu lý thuyết màu sắc cho nhựa

Trước khi đi sâu vào máy móc, điều quan trọng là phải hiểu cách hoạt động của màu sắc trong môi trường vật lý ba chiều như nhựa. Nhiều lỗi thiết kế xảy ra do các bên liên quan dựa vào các mô hình màu kỹ thuật số không chuyển đổi tốt sang sản xuất vật lý.

1. Thông tin cơ bản: Màu sắc, Độ bão hòa và Giá trị

Để truyền đạt các yêu cầu về màu sắc cho thợ đúc, bạn phải chia màu thành ba chiều:

-

Huế: Họ sắc tố (ví dụ: đỏ, xanh, vàng).

-

Độ bão hòa (Sắc độ): Cường độ hoặc độ tinh khiết của màu sắc. Màu đỏ neon có độ bão hòa cao; màu đỏ gạch ít bão hòa hơn.

-

Giá trị (Độ sáng): Màu sắc sáng hay tối như thế nào. Trong phép đo nhựa, giá trị này thường được gọi là giá trị "L" (0 là đen, 100 là trắng).

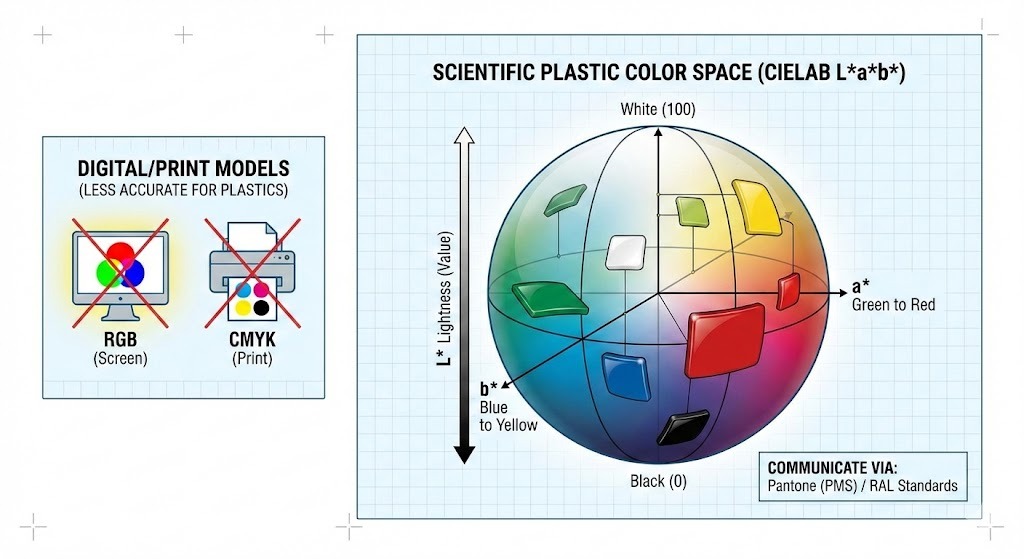

2. Không gian màu: Tại sao RGB và CMYK không hoạt động

Một lỗi phổ biến trong ép phun là chỉ định màu bằng cách sử dụng RGB (Đỏ, Xanh lục, Xanh lam) hoặc CMYK (Lục lam, Đỏ tươi, Vàng, Chìa khóa/Đen).

-

RGB dành cho màn hình phát sáng (màu cộng).

-

CMYK dùng để in trên giấy (màu trừ).

Cả hai mẫu này đều không có đặc tính độc đáo của nhựa, chẳng hạn như bề mặt bóng, lớp hoàn thiện có kết cấu hoặc độ dày khác nhau. thay vào đó, ngành nhựa dựa vào:

-

Panton (PMS): Ngôn ngữ phổ quát cho giao tiếp màu sắc. Hầu hết các nhà đúc khuôn đều yêu cầu mã "Hệ thống đối sánh Pantone" (ví dụ: Pantone 186 C) để bắt đầu quá trình đối sánh.

-

RAL: Một hệ thống tiêu chuẩn màu chủ yếu được sử dụng ở Châu Âu, phổ biến cho các ứng dụng nhựa công nghiệp và kiến trúc.

-

CIELAB ($L a b $): * Đây là không gian màu khoa học được máy quang phổ sử dụng để đo độ chính xác của màu.

-

$L $: * Độ sáng (Sáng và Tối)

-

$a $: * Trục đỏ và xanh

-

$b $: * Trục màu vàng và màu xanh

-

Mẹo chuyên nghiệp: Không bao giờ phê duyệt một màu dựa trên màn hình máy tính. Luôn yêu cầu một "chip màu" hoặc "mảng bám" vật lý được đúc bằng loại nhựa cụ thể mà bạn định sử dụng.

3. Thử thách của chủ nghĩa siêu hình

Một trong những hiện tượng khó chịu nhất trong việc phối màu là Metamerism . Điều này xảy ra khi hai mẫu màu có vẻ khớp hoàn hảo dưới một nguồn sáng (ví dụ: đèn huỳnh quang của nhà máy) nhưng trông hoàn toàn khác nhau dưới một nguồn sáng khác (ví dụ: ánh sáng ban ngày tự nhiên hoặc đèn LED bán lẻ).

Điều này xảy ra vì các sắc tố khác nhau phản ánh bước sóng ánh sáng khác nhau. Để tránh điều này, việc phối màu phải được kiểm tra dưới nhiều nguồn sáng (Ánh sáng ban ngày D65, Huỳnh quang trắng mát và Vonfram A) bằng buồng chiếu sáng.

4. Độ mờ và độ trong suốt

Trong chất dẻo, bạn cũng phải xác định độ mờ. Công thức màu thay đổi đáng kể tùy thuộc vào phần đó có phải là:

-

đục: Chặn hoàn toàn ánh sáng (ví dụ: chuột máy tính).

-

trong suốt: Cho phép ánh sáng đi qua nhưng khuếch tán nó (ví dụ: chai dầu gội).

-

Minh bạch: tầm nhìn rõ ràng qua bộ phận (ví dụ: chai nước).

Nhựa nền đóng một vai trò rất lớn ở đây; bạn không thể đạt được màu đỏ trong suốt giống như thủy tinh nếu nhựa nền của bạn là nhựa ABS đục tự nhiên hoặc Polyetylen màu trắng đục.

Đây là phần thứ hai của bài viết.

Phần này trình bày chi tiết các phương pháp thực tế để tạo màu cho nhựa. Dựa trên cuộc thảo luận trước đây của chúng ta, tôi đã thêm Màu lỏng là phương pháp chính thứ tư và được cấu trúc thành phần để giúp người đọc so sánh ưu và nhược điểm của từng phương pháp.

Dự thảo bài viết: Phần 2

Phương pháp phối màu tùy chỉnh trong ép phun

Khi màu mục tiêu được xác định bằng các nguyên tắc lý thuyết màu sắc, thử thách tiếp theo là kỹ thuật. Làm thế nào để bạn đưa màu đó vào nhựa nền trong quá trình ép phun?

Không có phương pháp "tốt nhất" duy nhất. Sự lựa chọn đúng đắn phụ thuộc vào khối lượng sản xuất, ngân sách, độ phức tạp của bộ phận và vật liệu cơ bản cụ thể đang được sử dụng. Có bốn phương pháp chính được sử dụng trong ép phun hiện đại.

1. Masterbatch màu (Tiêu chuẩn ngành)

Masterbatch là phương pháp phổ biến nhất để tạo màu cho nhựa trong sản xuất khối lượng từ trung bình đến cao. Nó bao gồm nồng độ cao các sắc tố và/hoặc chất phụ gia được gói gọn bên trong nhựa mang. Những viên cô đặc này sau đó được trộn với nhựa gốc tự nhiên theo một tỷ lệ cụ thể (thường là 1% đến 4%), được gọi là "tỷ lệ thả xuống", ngay trước khi đưa vào máy ép phun.

Nó hoạt động như thế nào: Các hạt masterbatch và hạt nhựa tự nhiên được trộn trong phễu của máy. Khi chúng đi vào thùng được gia nhiệt, vít phun sẽ làm tan chảy cả hai. Hoạt động trộn của vít giúp phân tán đều màu đậm đặc trong suốt quá trình tan chảy.

Ưu điểm:

-

Hiệu quả về chi phí: Rẻ hơn so với các hợp chất đã được tô màu trước cho khối lượng vừa phải.

-

Tính linh hoạt của hàng tồn kho: Bạn chỉ cần dự trữ nhựa tự nhiên và một lượng nhỏ hạt nhựa thay vì chứa các loại nhựa có màu khác nhau.

-

Sạch sẽ: tương đối sạch và dễ xử lý so với bột thô.

Nhược điểm:

-

Những thách thức về phân tán: Nếu vít phun không trộn đều hoặc nếu chất mang masterbatch không tương thích với nhựa nền, bạn có thể có các vệt hoặc đốm màu.

-

Độ chính xác của liều lượng: Yêu cầu thiết bị nạp chính xác để duy trì màu sắc nhất quán trong từng ảnh chụp.

2. Hợp chất có màu trước (Tùy chọn cao cấp)

Hỗn hợp tạo màu trước là giải pháp "sẵn sàng sử dụng". Trong quy trình này, nhà cung cấp nhựa lấy nhựa gốc, chất màu và chất phụ gia, nấu chảy chúng với nhau trong máy đùn trục vít đôi và tạo lại hỗn hợp dạng viên. Người thợ đúc nhận được những viên đã có màu sắc chính xác cuối cùng.

Nó hoạt động như thế nào: Người thợ đúc chỉ cần đổ các viên đã được tô màu sẵn vào phễu và tạo khuôn thành bộ phận. Không cần trộn tại chỗ.

Ưu điểm:

-

Tính nhất quán vượt trội: Bởi vì màu được trộn trong máy đùn hỗn hợp chuyên dụng nên độ phân tán rất tuyệt vời. Sự biến đổi màu sắc trong mỗi lần chụp là tối thiểu.

-

Đơn giản: Loại bỏ nguy cơ xảy ra lỗi trộn trên sàn đúc. Lý tưởng cho các loại nhựa kỹ thuật phức tạp có dung sai chặt chẽ.

Nhược điểm:

-

Chi phí cao nhất: Bạn đang trả tiền cho một bước xử lý bổ sung của nhà cung cấp.

-

Gánh nặng hàng tồn kho: Bạn phải mua và lưu trữ số lượng của từng màu cụ thể mà bạn cần.

-

MOQ cao: Các nhà sản xuất tổng hợp thường yêu cầu Số lượng đặt hàng tối thiểu cao, khiến điều này không thực tế đối với các hoạt động nhỏ.

3. Trộn khô / "Muối và Tiêu" (Giải pháp tạo nguyên mẫu)

Trộn khô bao gồm việc lấy bột màu thô và trộn trực tiếp với các viên nhựa tự nhiên trong máy trộn hoặc máy trộn trống. Bột màu bao phủ bên ngoài các viên như đường trên chiếc bánh rán.

Nó hoạt động như thế nào: Các viên được tráng được đổ vào phễu. Vít dẻo hoàn toàn chịu trách nhiệm trộn bột vào nhựa nóng chảy.

Ưu điểm:

-

Chi phí vật liệu thấp nhất: Bạn đang mua bột màu thô mà không có chất mang.

-

Tốc độ: Tuyệt vời cho việc tạo mẫu nhanh hoặc các hoạt động sản xuất cực nhỏ cần thay đổi màu sắc nhanh chóng.

Nhược điểm:

-

Tính nhất quán kém: Rất khó để có được màu sắc đồng nhất. Vệt và vón cục là những vấn đề phổ biến.

-

Lộn xộn và nguy hiểm: Xử lý bột màu mịn tạo ra bụi, đòi hỏi phải xử lý, vệ sinh cẩn thận và bảo vệ hô hấp cho người lao động.

-

Ô nhiễm máy: Bột mịn dễ làm nhiễm bẩn phễu và máy sấy, gây khó khăn cho việc thay đổi màu sắc.

4. Màu lỏng (Chuyên gia khối lượng lớn)

Màu lỏng bao gồm các sắc tố lơ lửng trong chất mang chất lỏng (như dầu khoáng hoặc chất hoạt động bề mặt độc quyền).

Nó hoạt động như thế nào: Màu lỏng được lưu trữ trong một thùng chứa bên cạnh máy ép và được bơm trực tiếp vào cổ máy ép phun bằng cách sử dụng bơm khoang nhu động hoặc lũy tiến có độ chính xác cao.

Ưu điểm:

-

Phân tán tuyệt vời: Chất mang chất lỏng cho phép các sắc tố hòa trộn rất dễ dàng vào hỗn hợp tan chảy, thường tốt hơn so với masterbatch. Điều này lý tưởng cho các tông màu trong suốt.

-

Tính kinh tế của quy mô: Bởi vì nó có nồng độ cao nên có thể có tỷ lệ hao hụt rất thấp (đôi khi dưới 1%), rất tiết kiệm cho các hoạt động sản xuất lớn (ví dụ: nắp chai, bao bì).

Nhược điểm:

-

Chi phí thiết bị: Yêu cầu thiết bị bơm và định lượng chuyên dụng.

-

Dọn dẹp lộn xộn: Sự cố tràn nổi tiếng là khó làm sạch.

-

Trượt vít: Nếu sử dụng quá nhiều chất lỏng, vít phun có thể bị trượt, gây ra sự không nhất quán trong quá trình xử lý.

Tóm tắt: Chọn phương pháp của bạn

| phương pháp | Tốt nhất cho... | Chi phí | Rủi ro nhất quán |

| Masterbatch | Hầu hết các ứng dụng chung; khối lượng trung bình. | Trung bình | Trung bình |

| Hợp chất | Ứng dụng kỹ thuật quan trọng; yêu cầu tính nhất quán cao. | Cao | Thấp |

| Trộn khô | Tạo mẫu, thời gian chạy rất ngắn, ngân sách thấp. | Thấp | Cao |

| Màu lỏng | Bao bì khối lượng rất cao; phần trong suốt cần độ phân tán lớn. | Thấp (at high vol) | Trung bình-Low |

Các yếu tố ảnh hưởng đến màu sắc trong ép phun

Đạt được sự phù hợp về màu sắc trong môi trường phòng thí nghiệm chỉ là một nửa cuộc chiến. Quá trình ép phun bao gồm nhiệt độ cao, áp suất cao và các tương tác hóa học phức tạp, tất cả đều có thể làm thay đổi hình thức cuối cùng của màu sắc.

Hiểu được những yếu tố này là rất quan trọng để thu hẹp khoảng cách giữa nguyên mẫu thiết kế và sản xuất số lượng lớn.

1. Tác động của việc lựa chọn nhựa nền (The Canvas)

Hãy coi lớp nhựa nền giống như bức vẽ mà bạn đang vẽ lên. Nếu canvas không có màu trắng hoàn toàn, màu sơn sẽ không đúng với màu sắc.

-

Màu nhựa tự nhiên: Rất ít loại nhựa "tự nhiên" thực sự trong suốt hoặc có màu trắng tinh khiết.

-

Polycarbonate (PC) và Acrylic (PMMA) nói chung là "trong nước", cung cấp canvas trống tốt nhất cho màu sắc rực rỡ trong suốt hoặc sáng mờ.

-

ABS và nylon (PA) có màu trắng nhạt hoặc hơi vàng tự nhiên. Rất khó để đạt được màu trắng sáng như tủ lạnh trên những vật liệu này vì bạn phải liên tục chống lại lớp nền bị ố vàng. Màu xanh lam có thể hơi ngả sang xanh lục do tông màu vàng bên dưới.

-

-

Các biến thể cấp vật liệu: Không phải tất cả polypropylene đều được tạo ra như nhau. Loại tái chế sẽ có màu nền đậm hơn, dễ thay đổi hơn so với loại nguyên chất, khiến việc tạo màu nhất quán trở nên khó khăn hơn. Ngay cả các lô khác nhau từ cùng một nhà cung cấp cũng có thể có sự khác biệt nhỏ về màu cơ bản.

-

Độ mờ và độ dày: Đối với các bộ phận mờ và trong suốt, độ dày của thành ảnh hưởng đáng kể đến khả năng cảm nhận màu sắc. Phần mỏng của một bộ phận có thể trông có màu xanh nhạt, trong khi các đường gân dày trên cùng phần đó có thể trông có màu xanh nước biển sẫm. Màu sắc phù hợp phải được phê duyệt ở độ dày phần thực tế.

2. Thông số xử lý (Lịch sử nhiệt)

Ép phun là một quá trình nhiệt, và nhiệt là kẻ thù của sự ổn định màu sắc. Hầu hết các chất màu hữu cơ đều có trần nhiệt; vượt qua nó và chúng bắt đầu xuống cấp.

-

Nhiệt độ nóng chảy và thời gian lưu trú: Đây là yếu tố quan trọng nhất. Nếu nhiệt độ thùng quá cao hoặc nếu vật liệu nằm trong thùng được làm nóng quá lâu ("thời gian lưu lâu") trước khi được bơm vào, chất tạo màu sẽ "cháy".

-

Dấu hiệu xuống cấp: Lòng trắng chuyển sang màu vàng; màu sáng làm tối hoặc thay đổi màu sắc; đốm đen xuất hiện.

-

-

Cắt nhiệt: Ngay cả khi bộ gia nhiệt thùng được đặt chính xác, thiết kế vít mạnh hoặc tốc độ phun cao sẽ tạo ra ma sát (cắt) mạnh. Ma sát này tạo ra nhiệt bên trong có thể vượt quá nhiệt độ cài đặt, làm suy giảm cục bộ các sắc tố nhạy cảm với nhiệt và gây ra các vệt màu.

-

Kết thúc khuôn: Kết cấu bề mặt của dụng cụ thay đổi cách ánh sáng phản chiếu khỏi nhựa. Lớp hoàn thiện tráng gương có độ bóng cao (SPI A-1) sẽ làm cho phần màu đen trông sâu hơn và đậm hơn so với lớp hoàn thiện có kết cấu mờ (ví dụ: MT-11010), giúp khuếch tán ánh sáng và làm cho màu đen có vẻ nhạt hơn hoặc xám hơn.

3. Phụ gia và ảnh hưởng của chúng (Thành phần tiềm ẩn)

Các bộ phận bằng nhựa hiếm khi chỉ bao gồm nhựa và màu sắc. Các chất phụ gia được sử dụng để cải thiện hiệu suất thường ảnh hưởng đến tính thẩm mỹ.

-

Sắc tố so với thuốc nhuộm:

-

Sắc tố là những hạt rắn không hòa tan vào nhựa. Chúng rất tuyệt vời cho độ mờ và ngăn chặn sự truyền ánh sáng.

-

Thuốc nhuộm là những hóa chất hữu cơ hòa tan hoàn toàn vào nền nhựa. Chúng được sử dụng để tạo ra màu sắc trong suốt rực rỡ nhưng có khả năng che giấu kém và đôi khi có thể "di chuyển" (chảy máu) ra khỏi nhựa theo thời gian.

-

-

Phụ gia chức năng:

-

Chất ổn định tia cực tím: Cần thiết cho các sản phẩm ngoài trời, nhưng nhiều chất phụ gia UV có tông màu hơi vàng vốn có cần được bù lại trong công thức tạo màu.

-

Chất chống cháy (FR): Thường làm cho nhựa nền bị đục hoặc mờ đục, không thể đạt được màu sắc trong suốt.

-

Sợi thủy tinh: Được sử dụng để tăng độ bền, sợi thủy tinh có xu hướng nổi lên trên bề mặt, tạo ra kết cấu thô ráp làm mờ lớp hoàn thiện và làm cho màu sắc có vẻ nhạt hơn và ít bão hòa hơn.

-

-

Tuân thủ quy định: Đối với các ứng dụng tiếp xúc với thực phẩm (FDA) hoặc y tế (USP Class VI), danh sách các chất màu an toàn, có sẵn sẽ nhỏ hơn đáng kể. Các màu neon rực rỡ hoặc một số màu đỏ và vàng làm từ kim loại nặng có thể không phải là những lựa chọn tuân thủ.

Dự thảo bài viết: Phần 4

Quy trình phối màu: Hướng dẫn từng bước

Đưa màu nhựa tùy chỉnh vào cuộc sống là một quá trình có phương pháp đòi hỏi độ chính xác, khả năng giao tiếp và các công cụ chuyên dụng. Đó là một vòng lặp giữa việc xác định màu sắc, công thức, thử nghiệm và tinh chỉnh.

1. Xác định yêu cầu về màu sắc và đặt tiêu chuẩn

Cuộc hành trình bắt đầu bằng việc xác định rõ ràng màu mục tiêu. Đây là bước quan trọng nhất, vì bất kỳ sự mơ hồ nào ở đây sẽ dẫn đến việc làm lại tốn kém.

-

Tiêu chuẩn vật lý: Cách đáng tin cậy nhất để truyền đạt màu sắc là sử dụng mẫu vật lý. Đây có thể là:

-

A Chip màu Pantone (PMS): Đối với màu đục nói chung.

-

A Tiêu chuẩn màu RAL: Phổ biến cho các ứng dụng công nghiệp.

-

Một Phần sản phẩm hiện có: "Kết hợp chiếc mũ đỏ này."

-

A Mẫu vải, chip sơn hoặc mẫu in: Mặc dù gặp nhiều thách thức do hiện tượng biến chất, nhưng chúng có thể được sử dụng làm điểm khởi đầu.

-

-

Xác định vật liệu & hoàn thiện: Chỉ định loại nhựa gốc chính xác (ví dụ: "ABS tự nhiên", "Polypropylen trong"), độ mờ mong muốn (đục, mờ, trong suốt) và độ hoàn thiện bề mặt cần thiết (bóng, mờ, có họa tiết).

-

Yêu cầu về môi trường: Thông báo cho bộ so màu về bất kỳ nhu cầu đặc biệt nào, chẳng hạn như độ ổn định tia cực tím khi sử dụng ngoài trời, tuân thủ cấp thực phẩm (FDA) hoặc khả năng tương thích y tế (USP Class VI).

2. Lựa chọn hệ thống chất tạo màu phù hợp

Dựa trên tiêu chuẩn, chất liệu và ngân sách, người so màu sẽ chọn phương pháp pha màu phù hợp nhất (Masterbatch, Compositeing, Dry Blending hoặc Liquid Color) và chọn bột màu, thuốc nhuộm phù hợp. Điều này liên quan đến việc xem xét:

-

Ổn định nhiệt: Các sắc tố có đủ ổn định với nhiệt độ xử lý của nhựa không?

-

Kháng hóa chất: Màu sắc có giữ được chất tẩy rửa hoặc tiếp xúc với môi trường không?

-

Chi phí vs. Performance: Cân bằng tính thẩm mỹ mong muốn với những hạn chế về ngân sách.

3. Công thức và Hỗn hợp Thử nghiệm Ban đầu

Người chỉnh màu thường sử dụng phần mềm chuyên dụng sẽ xây dựng công thức màu ban đầu. Công thức này chỉ định tỷ lệ chính xác của các sắc tố, thuốc nhuộm và chất làm mờ khác nhau cần thiết để đạt được màu mục tiêu trong nhựa đã chọn.

-

Hỗn hợp thử nghiệm: Các mẻ nhỏ chất tạo màu có công thức được trộn với nhựa tự nhiên.

-

Mẫu thử nghiệm: Những hỗn hợp thử nghiệm này sau đó được đúc thành các tấm tiêu chuẩn hóa hoặc các nguyên mẫu bộ phận thực tế bằng cách sử dụng một máy ép phun nhỏ. Những mẫu này rất quan trọng để đánh giá màu ở trạng thái xử lý cuối cùng.

4. Sử dụng dụng cụ đo màu

Đánh giá trực quan một mình là chủ quan và dễ bị lỗi. Việc kết hợp màu sắc chuyên nghiệp dựa trên các phép đo khách quan.

-

Máy đo màu: Các thiết bị này đo màu trong không gian màu $L*a*b*$ bằng cách mô phỏng phản ứng của mắt người với ánh sáng phản chiếu. Chúng rất hữu ích để kiểm tra nhanh và kiểm soát quy trình.

-

Máy đo quang phổ: Đây là những thiết bị tiên tiến hơn để đo lượng ánh sáng phản xạ chính xác ở mỗi bước sóng trên quang phổ khả kiến. Chúng tạo ra một "đường cong quang phổ" là dấu vết rõ ràng của một màu.

-

Đồng bằng E ($\Delta E$): Máy đo quang phổ tính toán giá trị $\Delta E$, định lượng sự khác biệt giữa màu mẫu và tiêu chuẩn đích. $\Delta E$ từ 1,0 trở xuống thường được coi là phù hợp có thể chấp nhận được đối với mắt người, nhưng dung sai cụ thể của dự án có thể khác nhau. Giá trị 0,5 thường là mục tiêu cho các trận đấu chặt chẽ.

-

Kiểm tra siêu chất: Máy đo quang phổ cũng có thể dự đoán hiện tượng biến chất bằng cách so sánh các đường cong quang phổ dưới các nguồn sáng khác nhau.

-

5. Điều chỉnh Công thức & Lặp lại

Dựa trên các giá trị $\Delta E$ và đánh giá trực quan trong buồng ánh sáng được kiểm soát, chuyên gia chỉnh màu sẽ điều chỉnh công thức.

-

Quá trình lặp lại: Đây thường là một quá trình lặp đi lặp lại. Người tô màu có thể thêm một lượng nhỏ sắc tố xanh lam để giảm độ vàng (điều chỉnh giá trị b*) hoặc tăng sắc tố đen để làm tối giá trị L*.

-

Sự chấp thuận của khách hàng: Sau khi đạt được mức $\Delta E$ vừa ý (thường nằm trong phạm vi dung sai $\Delta E < 1,0$), chip màu đúc sẽ được gửi đến khách hàng để phê duyệt lần cuối. Điều quan trọng là khách hàng phải chấp thuận con chip nhựa vật lý này trong điều kiện ánh sáng ưa thích của họ.

Thiết bị và dụng cụ để phối màu

Ngoài máy ép phun cơ bản, thiết bị chuyên dụng là điều cần thiết để kết hợp màu chính xác:

-

Booth ánh sáng (Gian xem màu): Một môi trường được kiểm soát cho phép đánh giá trực quan màu sắc dưới nhiều nguồn sáng tiêu chuẩn khác nhau (ví dụ: Ánh sáng ban ngày D65, Huỳnh quang trắng mát, Đèn sợi đốt A). Điều này rất quan trọng để phát hiện và ngăn chặn hiện tượng biến chất.

-

Máy đo màu và máy đo quang phổ: Như đã trình bày chi tiết ở trên, các công cụ này đo lường và định lượng màu sắc một cách khách quan, giảm tính chủ quan.

-

Phần mềm tạo màu: Phần mềm nâng cao giúp các chuyên gia chỉnh màu dự đoán tỷ lệ sắc tố, quản lý cơ sở dữ liệu màu và tính toán giá trị $\Delta E$ hiệu quả hơn.

-

Đơn vị định lượng / Bộ cấp liệu: Đối với masterbatch và màu lỏng, các bộ cấp liệu trọng lượng (dựa trên trọng lượng) hoặc thể tích (dựa trên thể tích) có độ chính xác cao là rất cần thiết để đảm bảo tỷ lệ giảm lượng nhất quán.

-

Máy ép phun nhỏ / Máy đùn phòng thí nghiệm: Được sử dụng để đúc nhanh các mảng thử nghiệm hoặc các bộ phận nhỏ để đánh giá các công thức màu mới mà không cần sử dụng máy sản xuất.

-

Thiết bị trộn và trộn: Máy trộn, máy trộn ruy băng hoặc máy trộn trống để trộn khô hoặc máy trộn masterbatch chuyên dụng để phân tán đồng đều.

Khắc phục sự cố về màu sắc trong ép phun

Ngay cả khi có sự chuẩn bị tốt nhất và công thức màu sắc phù hợp hoàn hảo, các vấn đề vẫn có thể phát sinh trong quá trình sản xuất. Nhiều vấn đề về màu sắc không phải do bản thân chất tạo màu mà là do sự không nhất quán trong cách xử lý, xử lý hoặc thiết bị vật liệu. Xử lý sự cố hiệu quả đòi hỏi một cách tiếp cận có hệ thống để xác định nguyên nhân gốc rễ.

Các vấn đề thường gặp và biểu hiện của chúng

Dưới đây là những vấn đề về màu sắc thường gặp nhất:

-

Sự khác biệt về màu sắc và sự không nhất quán:

-

Biến thể từng cú bắn: Các bộ phận được sản xuất nối tiếp nhau có sự khác biệt về màu sắc rõ rệt.

-

Sự thay đổi theo từng đợt: Các đợt sản xuất khác nhau của cùng một bộ phận sẽ cho thấy hiện tượng trôi màu.

-

Sự thay đổi từng phần: Các khoang khác nhau trong khuôn nhiều khoang sẽ tạo ra các màu khác nhau.

-

-

Vệt, xoáy và đốm:

-

Vệt màu/Dòng chảy: Các đường có thể nhìn thấy của chất màu không trộn lẫn, thường đi theo đường chảy của chất tan chảy.

-

Màu xoáy/lốm đốm: Các mẫu không đều có cường độ màu khác nhau, tạo nên vẻ ngoài như đá cẩm thạch.

-

Đốm đen/Cục màu: Các đốm nhỏ, sẫm màu hoặc tập trung của chất tạo màu hoặc vật liệu bị cháy.

-

-

Phai màu, đổi màu và chuyển màu:

-

Vàng/nâu: Đặc biệt phổ biến đối với các bộ phận màu trắng hoặc sáng màu.

-

Làm tối/làm xỉn màu: Màu sắc mất đi sự sống động hoặc trở nên đục hơn.

-

Ca Huế: Màu sắc thay đổi đáng kể (ví dụ: màu xanh lam chuyển sang màu xanh lục hoặc màu đỏ chuyển sang màu nâu).

-

Nguyên nhân và giải pháp

Một cách tiếp cận có hệ thống để xác định nguyên nhân gốc rễ bao gồm việc kiểm tra nguyên liệu, quá trình xử lý và thiết bị.

A. Các vấn đề liên quan đến vật chất

-

Vấn đề: Liều lượng Masterbatch/màu lỏng không nhất quán.

-

Nguyên nhân: Thiết bị định lượng (máy cấp liệu) không chính xác, hiệu chuẩn không đúng hoặc hết chất tạo màu.

-

Giải pháp: Hiệu chỉnh bộ cấp liệu thường xuyên (bộ cấp liệu trọng lượng chính xác hơn bộ cấp liệu thể tích). Đảm bảo cung cấp đủ chất màu. Kiểm tra cầu nối trong phễu.

-

-

Vấn đề: Nhựa mang không tương thích.

-

Nguyên nhân: Nhựa mang trong masterbatch không tương thích hoàn toàn với nhựa nền, ngăn cản sự phân tán thích hợp.

-

Giải pháp: Sử dụng masterbatch được thiết kế cho loại nhựa nền cụ thể của bạn (ví dụ: masterbatch gốc PP cho nhựa PP). Tránh các masterbatch "phổ quát" cho các ứng dụng quan trọng.

-

-

Vấn đề: Nhựa gốc hoặc chất tạo màu đã xuống cấp.

-

Nguyên nhân: Nghiền lại quá mức (vật liệu đã được xử lý lại) có lịch sử nhiệt độ cao hoặc nhựa/chất tạo màu đã hết hạn/bảo quản không đúng cách.

-

Giải pháp: Giảm thiểu việc sử dụng lại, đặc biệt đối với các màu nhạy cảm. Kiểm tra ngày hết hạn của vật liệu. Bảo quản vật liệu trong môi trường khô ráo, được kiểm soát nhiệt độ.

-

-

Vấn đề: Ô nhiễm.

-

Nguyên nhân: Màu trước đó còn sót lại trong phễu, thùng hoặc máy sấy; bụi/bụi bẩn; hoặc các hạt lạ.

-

Giải pháp: Làm sạch hoàn toàn tất cả các thiết bị trước khi chuyển màu. Tẩy sạch máy bằng nhựa tự nhiên cho đến khi sạch hoàn toàn.

-

-

Vấn đề: Độ ẩm trong nhựa.

-

Nguyên nhân: Các loại nhựa hút ẩm (ví dụ: Nylon, PC, ABS) không được sấy khô đúng cách.

-

Giải pháp: Đảm bảo nhiệt độ và thời gian sấy chính xác. Độ ẩm có thể gây ra các vết nứt và phản ứng với các sắc tố.

-

B. Các vấn đề về tham số xử lý

-

Vấn đề: Suy thoái màu sắc (Vàng, sẫm màu, chuyển màu).

-

Nguyên nhân: Nhiệt độ nóng chảy quá cao: Sắc tố quá nóng.

-

Nguyên nhân: Thời gian cư trú quá dài: Vật liệu nằm trong thùng quá lâu, dẫn đến suy thoái nhiệt. Điều này thường xảy ra với kích thước ảnh nhỏ hơn trên các máy lớn hơn.

-

Nguyên nhân: Cao Shear Heat: Tốc độ vít quá cao, áp suất ngược hoặc cổng/vòi phun hạn chế sẽ tạo ra nhiệt ma sát.

-

Giải pháp: Giảm dần nhiệt độ thùng, bắt đầu từ vòi phun. Tối ưu hóa tốc độ trục vít và áp suất ngược. Kiểm tra kích thước bắn so với dung tích nòng súng (mục tiêu đạt 20-80% dung tích nòng súng). Xem xét thiết kế cổng/người chạy.

-

-

Vấn đề: Độ phân tán kém (Vệt, Xoáy, Đốm).

-

Nguyên nhân: Trộn không đủ: Lực cắt hoặc tác động trộn của vít không đủ.

-

Nguyên nhân: Thấp Melt Temperature: Vật liệu không nóng chảy hoàn toàn, cản trở sự phân tán sắc tố.

-

Giải pháp: Tăng nhẹ nhiệt độ nóng chảy (thận trọng, tránh thoái hóa). Tăng áp suất ngược (cung cấp trộn nhiều hơn). Hãy xem xét một thiết kế vít khác với nhiều bộ phận trộn hơn (ví dụ: đầu vít trộn). Tăng thời gian giữ một chút.

-

-

Vấn đề: Sự thay đổi màu sắc do nhiệt độ khuôn.

-

Nguyên nhân: Sự thay đổi đáng kể về nhiệt độ khuôn có thể ảnh hưởng đến sự kết tinh của nhựa bán tinh thể, làm thay đổi độ bóng và màu sắc cảm nhận được.

-

Giải pháp: Duy trì nhiệt độ khuôn ổn định bằng cách sử dụng TCU (Bộ điều khiển nhiệt độ) đáng tin cậy.

-

C. Các vấn đề liên quan đến thiết bị

-

Vấn đề: Khả năng hiển thị vệt màu/đường hàn.

-

Nguyên nhân: Trộn kém trong vòi phun hoặc đường dẫn nóng. Những trở ngại trong đường tan chảy.

-

Giải pháp: Kiểm tra vòi phun xem có vật cản không. Đảm bảo đường chạy nóng sạch sẽ và được làm nóng đều. Hãy xem xét một máy trộn tĩnh trong vòi phun.

-

-

Vấn đề: Trộn không đều trong khuôn nhiều khoang.

-

Nguyên nhân: Các đường dẫn không cân bằng dẫn đến tốc độ dòng chảy và lịch sử nhiệt khác nhau giữa các khoang.

-

Giải pháp: Tối ưu hóa sự cân bằng của người chạy. Nếu có thể, hãy sử dụng liều lượng riêng biệt cho các lỗ sâu răng quan trọng trong các hệ thống tiên tiến.

-

Các phương pháp hay nhất để duy trì tính nhất quán của màu sắc

-

Thiết lập các tiêu chuẩn rõ ràng: Luôn hoạt động dựa trên chip màu vật lý đã được phê duyệt và chỉ định phạm vi Delta E ($\Delta E$) có thể chấp nhận được.

-

Hiệu chuẩn thiết bị thông thường: Hiệu chỉnh máy cấp liệu, bộ điều khiển nhiệt độ và máy sấy thường xuyên.

-

Kiểm soát quá trình: Lập hồ sơ và tuân thủ nghiêm ngặt các thông số xử lý đã được xác thực cho từng bộ phận và màu sắc.

-

Truy xuất nguồn gốc vật liệu: Số lô nhựa và chất tạo màu cần được theo dõi.

-

Đào tạo người vận hành: Đào tạo người vận hành về cách xử lý vật liệu thích hợp, vận hành máy cấp liệu và đánh giá màu sắc trực quan.

-

Cách sử dụng gian hàng ánh sáng: Thực hiện kiểm tra trực quan dưới buồng đèn tiêu chuẩn để phát hiện hiện tượng biến chất.

-

Kiểm tra kiểm soát chất lượng: Thực hiện kiểm tra màu thường xuyên bằng máy đo màu hoặc máy đo quang phổ trong quá trình sản xuất.