Warpage là một trong những khiếm khuyết chất lượng phổ biến nhất trong Đúc phun , phát sinh từ các yếu tố phức tạp như tính chất vật liệu, thiết kế khuôn, thông số quy trình và xử lý hậu kỳ.

1. Tối ưu hóa tham số quá trình

Kiểm soát nhiệt độ

Nhiệt độ khuôn đồng đều: Sự chênh lệch nhiệt độ giữa các nửa khuôn có thể gây ra làm mát không đồng đều và ứng suất dư. Sử dụng cảm biến nhiệt độ để theo dõi và duy trì chênh lệch nhiệt độ trong phạm vi ± 3 ° C.

Điều chỉnh nhiệt độ tan chảy: Nhiệt độ tan chảy quá mức làm tăng sự giãn nở nhiệt. Đặt nhiệt độ tan chảy dựa trên nhiệt độ chuyển tiếp thủy tinh vật liệu (TG). Ví dụ, PC ABS nên được xử lý ở 240 nhiệt280 ° C.

Điều chỉnh áp lực và thời gian

Tối ưu hóa áp lực: giữ áp lực ảnh hưởng đáng kể đến sự co rút. Đối với các vật liệu PP, giữ áp lực chiếm ~ 40% warpage. Sử dụng chiến lược giữ hai giai đoạn: áp lực ban đầu cao để bù cho sự co rút, sau đó là áp suất thấp để giảm thiểu ứng suất dư.

Thời gian làm mát kéo dài: Không đủ làm mát dẫn đến co rút sau khi ngất. Xác định thời gian làm mát tới hạn bằng thực nghiệm và thêm bộ đệm 101515%.

Tốc độ tiêm và cân bằng dòng chảy

Kiểm soát tiêm phân đoạn: Tiêm tốc độ cao làm giảm việc làm mát sớm nhưng yêu cầu cân bằng dòng chảy để tránh bị biến dạng. Sử dụng phân tích dòng khuôn (ví dụ: moldflow) để mô phỏng và tối ưu hóa các đường cong tốc độ phun.

Overflow Wells: Thêm các giếng tràn tại các điểm cuối dòng chảy để cân bằng áp suất lấp đầy và giảm độ cong vênh do dòng chảy.

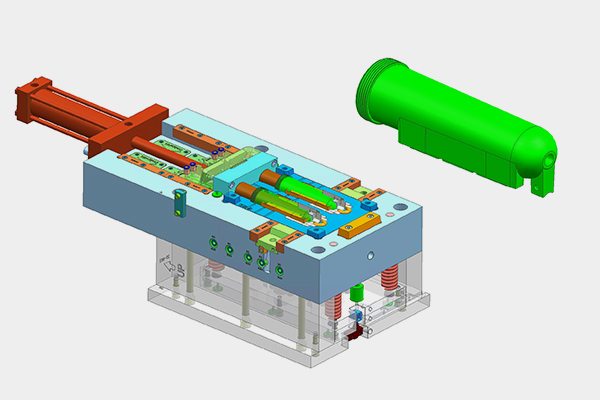

2. Cải thiện thiết kế khuôn

Tối ưu hóa hệ thống gating

Định vị cổng: Đặt cổng ở một đầu của phần để giảm hiệu ứng "dòng đài phun nước" (ví dụ: Warpage một phần hình chữ U). Đối với các bộ phận đối xứng, sử dụng gating cân bằng đa điểm.

Kích thước của người chạy: Tăng các mặt cắt của người chạy để giảm điện trở dòng chảy, đặc biệt là đối với các vật liệu có độ nhớt cao (ví dụ: PA GF). Đường kính người chạy chính phải vượt quá 1,5 lần độ dày tường tối đa của bộ phận.

Đổi mới hệ thống làm mát

Các kênh làm mát phù hợp: Sử dụng các kênh phù hợp được in 3D để đạt được sự làm mát đồng đều trong hình học phức tạp, làm giảm sự khác biệt về nhiệt độ> 50%.

Kiểm soát nhiệt độ khuôn động: Thực hiện các mô-đun làm nóng/làm mát cục bộ để điều chỉnh nhiệt độ khuôn động (ví dụ: làm nóng nhanh ở các khu vực có thành mỏng để giảm ứng suất cắt).

Tăng cường độ cứng cấu trúc

Vật liệu khuôn cường độ cao: Sử dụng thép hợp kim (ví dụ: H13, S136) và tăng độ dày thành khuôn (≥50mm) để chống biến dạng đàn hồi dưới áp suất cao.

Cấu trúc hỗ trợ gia cố: Thêm xương sườn hoặc hỗ trợ trụ cột tại các khu vực quan trọng (ví dụ: các đường chia tay, thanh trượt), cải thiện độ cứng 30 %50%.

3. Lựa chọn và sửa đổi vật liệu

Vật liệu độ bóng thấp

Vật liệu gia cố: Sợi thủy tinh (GF) hoặc phụ gia bằng sợi carbon (CF) làm giảm độ co ngót. Ví dụ, PA6 30%GF thể hiện sự co rút theo chiều dọc 0,3 Hàng0,5%.

Hỗn hợp polymer: Hỗn hợp như PP/EPDM hoặc ABS/PC cân bằng co rút bất đẳng hướng, giảm 20 warpage xuống 20 %40%.

Vật liệu dựa trên sinh học và tái chế

Nhựa dựa trên sinh học: PLA hoặc PHA triển lãm 10 độ co rút thấp hơn 15% so với các vật liệu thông thường, phù hợp cho các ứng dụng căng thẳng thấp như bao bì thực phẩm.

Tiền xử lý vật liệu tái chế: Điều chỉnh độ kết tinh và PET tái chế khô (độ ẩm ≤0,02%) để giảm thiểu sự mất ổn định kích thước do suy thoái.

4. Công nghệ quy trình nâng cao

Tối ưu hóa AI-điều khiển

Thuật toán học máy: Sử dụng các thuật toán di truyền để tối ưu hóa đa mục tiêu giữ áp lực và thời gian làm mát, cải thiện hiệu quả bằng 5 lần so với các phương pháp thử và lỗi.

Trực quan hóa căng thẳng: Áp dụng quang học hoặc tương quan hình ảnh kỹ thuật số (DIC) để ánh xạ ứng suất dư và hướng dẫn điều chỉnh quá trình.

Kỹ thuật nhiệt độ khuôn thay đổi

Đúc cho chu kỳ nhiệt nhanh (RHCM): Nâng nhiệt độ khuôn trên TG (ví dụ: 120 ° C) trong quá trình làm đầy, sau đó làm nguội nhanh đến 50 ° C sau giữ để loại bỏ các vết và cong vênh.

Kiểm soát nhiệt độ cục bộ: Các phần dày có chọn lọc để bù cho sự khác biệt co ngót.

5. Quy tắc và kiểm tra hậu

Hiệu chỉnh sau đúc

Ủ nhiệt: Các bộ phận nhiệt ở 80 nhiệt100 ° C trong 2 giờ4 giờ để giảm căng thẳng dư, giảm 30 chiếc 50%.

Duy chuẩn cơ học: Áp dụng tải ngược (ví dụ: đồ đạc) cho các bộ phận bị biến dạng, phù hợp với các vật liệu TG thấp như PE và PP.

Giám sát và phản hồi thời gian thực

Phát hiện Warpage nội tuyến: Sử dụng các hệ thống quét laser hoặc quang học để đo warpage và so sánh với các dự đoán CAE để điều khiển vòng kín.

Kiểm soát quy trình SPC: Áp dụng Six Sigma (DMAIC) để theo dõi tỷ lệ khiếm khuyết, tích hợp WarPage vào các điểm kiểm soát quan trọng (CPS) để hạn chế các khiếm khuyết ở mức 3%.

6. Nghiên cứu trường hợp

Trường hợp 1: Giá đỡ phần hình chữ U ô tô phía trước

Vấn đề: Warpage 1,2mm ở các kết thúc không được hỗ trợ do cấu trúc mở.

Giải pháp:

Cổng di dời từ trung tâm đến một đầu áp suất giữ hai giai đoạn (ban đầu 80MPa, giảm 5MPa/s).

Đã thêm các kênh làm mát phù hợp, giảm chênh lệch nhiệt độ từ 15 ° C xuống 5 ° C.

Chuyển sang PA66 30%GF, giảm độ co rút từ 1,2%xuống 0,4%.

Kết quả: Warpage giảm xuống 0,3mm (trong phạm vi dung sai ± 0,5mm).

Trường hợp 2: Điện thoại thông minh trở lại Vỏ WALL WALL

Vấn đề: Cây cong vênh 0,5mm trong lớp phủ ABS PC dày 0,8mm do ảnh ngắn.

Giải pháp:

Bố cục xương sườn được tối ưu hóa thông qua phân tích dòng khuôn, cải thiện cân bằng dòng chảy 90%.

Nhiệt độ khuôn động ứng dụng (110 ° C trong quá trình làm đầy, 60 ° C trong quá trình làm mát).

Các tham số được điều chỉnh: Thời gian làm đầy giảm từ 1,2S xuống 0,8, giữ áp suất được đặt thành 60MPa.

Kết quả: Warpage giảm xuống 0,1mm, năng suất tăng từ 75% lên 95%.

Bản tóm tắt

Việc giải quyết các hình dạng đúc phun đòi hỏi một cách tiếp cận "trong quá trình vật chất-quá trình-đúc kết" toàn diện: cách tiếp cận:

Vật liệu: Ưu tiên các vật liệu có độ bền thấp, độ bền cao với hỗn hợp hoặc quân tiếp viện.

Quá trình: Tối ưu hóa các tham số bằng cách sử dụng AI và nhiệt độ khuôn thay đổi để giảm thiểu ứng suất dư.

Nấm mốc: Thực hiện làm mát phù hợp và cân bằng trong khi tăng cường độ cứng cấu trúc.

Kiểm tra: Áp dụng giám sát thời gian thực và kiểm soát quy trình thống kê để giảm thiểu khiếm khuyết nhanh chóng.

Bằng cách phối hợp các chiến lược này, các nhà sản xuất có thể giải quyết một cách có hệ thống Warpage, tăng cường độ chính xác và đáp ứng các yêu cầu nghiêm ngặt trong ô tô, điện tử và các ngành công nghiệp có giá trị cao khác.