Giới thiệu về thiết kế công cụ khuôn ép

Nếu bạn đang làm công việc phát triển hoặc sản xuất sản phẩm, bạn sẽ biết sự thật: công cụ khuôn ép phun là anh hùng thầm lặng của sản xuất hàng loạt. Đó là nơi thiết kế tuyệt vời của bạn đáp ứng thực tế sản xuất và thành thật mà nói, đó là nơi các chu trình được tối ưu hóa hoặc bị tắc nghẽn một cách vô vọng. Khuôn không chỉ là một phần của quá trình - nó là quá trình này.

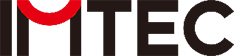

Ép phun là gì?

Tại cốt lõi của nó, ép phun là một phương pháp phức tạp để sản xuất các bộ phận bằng nhựa, từ vỏ điện thoại và nắp chai cho đến bảng điều khiển ô tô và các thiết bị y tế. Nó hoạt động bằng cách bơm vật liệu nhựa nóng chảy—thường là một nhựa nhiệt dẻo —vào một khoang khuôn được thiết kế đặc biệt, được làm mát. Sau khi nhựa nguội và đông đặc lại, khuôn sẽ mở ra và phần hoàn thiện sẽ được đẩy ra.

Đó là một quy trình cực kỳ hiệu quả, có khối lượng lớn, khiến nó trở thành nền tảng của sản xuất hiện đại.

Tổng quan về quá trình ép phun

Để đánh giá cao thiết kế khuôn, bạn cần hiểu quy trình mà nó hỗ trợ. Nó thường bao gồm bốn bước:

-

Kẹp: Hai nửa khuôn, khoang và cốt lõi , được đóng lại và giữ chặt với nhau bằng bộ phận kẹp của máy đúc.

-

Tiêm: Các hạt nhựa được nung chảy trong thùng được làm nóng và sau đó được bơm nhanh dưới áp suất cao thông qua một thiết bị hệ thống cổng vào khoang khuôn.

-

Làm mát: Nhựa nóng chảy tiếp xúc với các bề mặt đã nguội của khuôn, truyền nhiệt cho đến khi bộ phận đó đủ cứng để có thể xử lý được. Đây thường là phần dài nhất trong ĐẾNàn bộ thời gian chu kỳ .

-

Phóng ra: Khuôn mở ra và một hệ thống phóng đẩy phần đã hoàn thiện ra khỏi khoang, bắt đầu lại chu trình.

Tầm quan trọng của thiết kế khuôn mẫu trong sản xuất

Đây là điều bạn cần biết: một thiết kế chi tiết tuyệt vời có thể bị hỏng do thiết kế khuôn kém. Công cụ tạo khuôn đóng vai trò ngược lại với sản phẩm cuối cùng của bạn và thiết kế của nó đưa ra ba kết quả quan trọng:

-

Chất lượng một phần: Thiết kế của khuôn kiểm soát mọi thứ từ sự co lại Và sự cong vênh để hoàn thiện bề mặt và độ chính xác kích thước. Các bộ phận hoàn hảo đến từ các công cụ hoàn hảo.

-

Thời gian chu kỳ: Các kênh làm mát, hệ thống rãnh và chiến lược phóng của công cụ xác định tốc độ bạn có thể tạo ra từng bộ phận. Tối ưu hóa khuôn là con đường nhanh nhất để giảm chi phí mỗi phần .

-

Tuổi thọ và bảo trì công cụ: Vật liệu được lựa chọn ( thép công cụ ) và độ phức tạp của thiết kế ảnh hưởng đến thời gian khuôn có thể chạy trước khi cần sửa chữa. Một chiếc khuôn được thiết kế tốt có thể tạo ra hàng triệu bức ảnh; một người nghèo có thể thất bại sau hàng ngàn người.

Đầu tư thời gian và chuyên môn vào một nền tảng vững chắc công cụ khuôn ép phun design Trả trước là cách tốt nhất để đảm bảo sản xuất hiệu quả, khối lượng lớn và tránh khắc phục sự cố tốn kém, tốn thời gian sau này. Đó là một tác phẩm kinh điển trả ngay bây giờ hoặc trả nhiều hơn sau kịch bản.

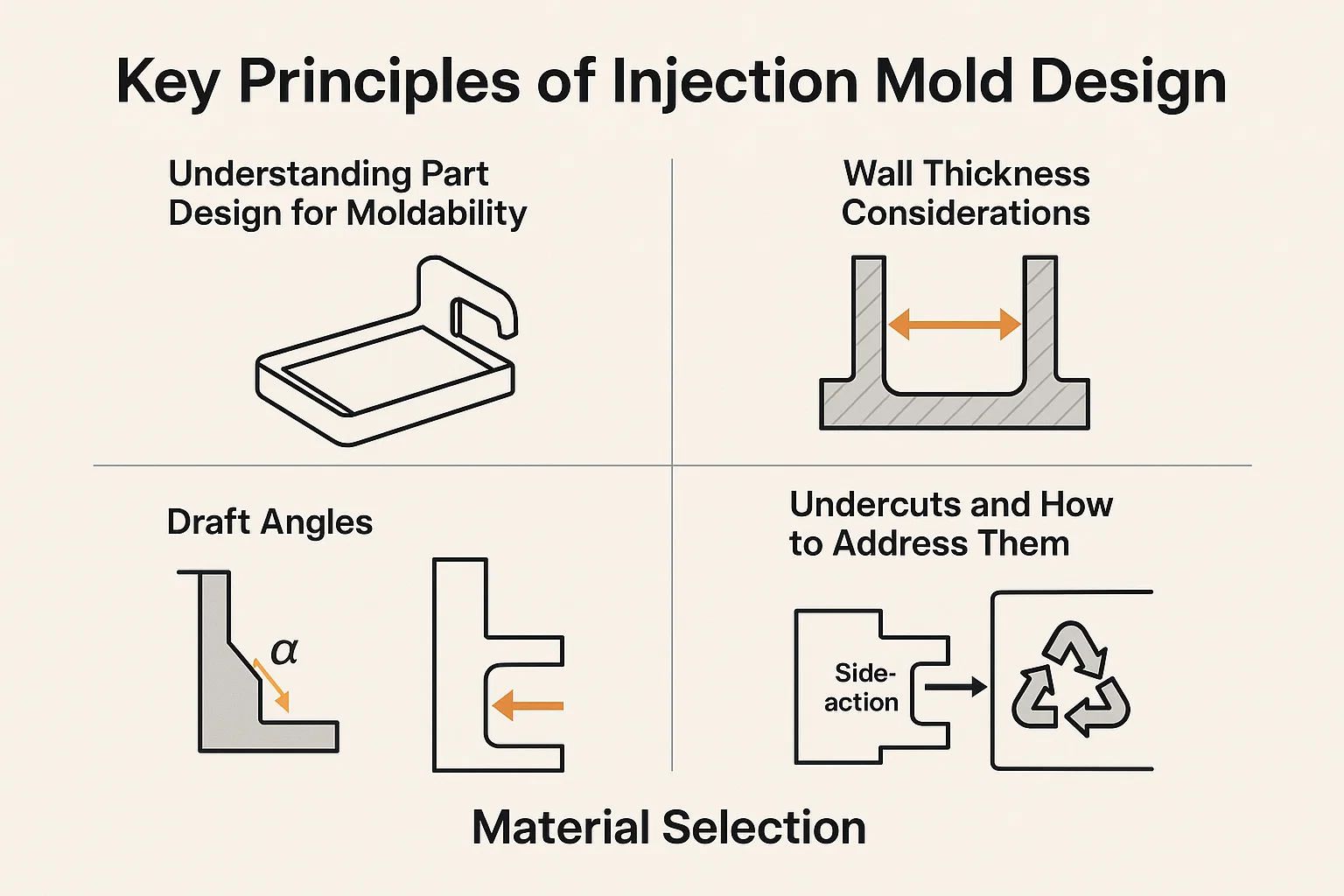

Nguyên tắc chính của thiết kế khuôn ép

Trước khi cắt một miếng thép, người thiết kế khuôn phải hiểu hình dạng của bộ phận đó và nhựa nóng chảy sẽ hoạt động như thế nào trong khoang. Đây là nơi các nguyên tắc thiết kế quan trọng phát huy tác dụng. Việc bỏ qua những điều này sẽ trực tiếp dẫn đến các khiếm khuyết về chất lượng, chu kỳ sản xuất chậm và chi phí dụng cụ cao.

Hiểu thiết kế bộ phận cho khả năng tạo khuôn

Nguyên tắc vàng của ép phun rất đơn giản: Thiết kế một phần cho quá trình. Một chi tiết có kích thước hoàn hảo trên giấy sẽ trở nên vô dụng nếu nó không được đúc khuôn một cách hiệu quả.

Cân nhắc độ dày của tường

Độ dày của thành bộ phận được cho là yếu tố quan trọng nhất ảnh hưởng đến cả thiết kế khuôn và thời gian chu kỳ.

-

Tính đồng nhất là chìa khóa: Nhằm mục đích độ dày tường đồng đều trên ĐẾNàn bộ phần. Khi độ dày thay đổi quá nhiều, các vùng mỏng đông đặc nhanh hơn các vùng dày, khiến vật liệu bị kéo không đều. Điều này dẫn đến những căng thẳng nội bộ và tất yếu, sự cong vênh Và sink marks (small depressions where the material pulls inward).

-

Thử thách làm mát: Những bức tường dày đòi hỏi nhiều thời gian hơn để hạ nhiệt. Tăng gấp đôi độ dày của tường thường có thể gấp bốn lần thời gian làm mát, làm tăng đáng kể chi phí bộ phận của bạn. Các nhà thiết kế phải tìm ra điểm phù hợp: đủ dày để đảm bảo tính toàn vẹn của cấu trúc nhưng đủ mỏng để thực hiện các chu trình nhanh, tiết kiệm chi phí.

góc nháp

Góc nháp là một phần côn nhẹ được thêm vào tất cả các thành thẳng đứng của bộ phận so với hướng mở của khuôn. Đó là cách tốt nhất để đảm bảo phần đẩy ra trơn tru mà không làm hỏng bản thân hoặc khuôn.

-

Yêu cầu tối thiểu: Mặc dù các yêu cầu cụ thể khác nhau tùy theo vật liệu, độ hoàn thiện và độ sâu của tường, bản nháp tối thiểu của to mỗi bên là a good starting point. Textured surfaces or very deep parts often require higher draft angles ( hoặc ).

-

Tránh kéo: Nếu không có đủ lực kéo, ma sát tạo ra trong quá trình đẩy ra có thể khiến bộ phận bị kéo vào thành khoang, dẫn đến trầy xước, biến dạng hoặc vết căng—một cơn đau đầu nặng nề được gọi là "lực cản".

Undercut và cách giải quyết chúng

MỘT sự cắt xén là đặc điểm bất kỳ của bộ phận ngăn cản nó bị kéo thẳng ra khỏi khuôn. Hãy nghĩ đến các móc, kẹp, ren hoặc lỗ vuông góc với hướng mở khuôn.

-

Yếu tố chi phí: Việc cắt xén không bị nghiêm cấm nhưng chúng làm tăng đáng kể độ phức tạp của khuôn, chi phí dụng cụ và thời gian chu kỳ.

-

Giải quyết các phím tắt: Những tính năng này yêu cầu các thành phần khuôn chuyển động chuyên dụng, thường được gọi là hành động phụ hoặc cốt lõi pulls . Các cơ chế này trượt vuông góc theo hướng mở khuôn chính để tạo thành đặc điểm cắt xén, rút lại trước khi khuôn chính mở ra, sau đó trượt trở lại để tạo thành phần tiếp theo. Thiết kế phù hợp của các cơ chế này là rất quan trọng đối với tuổi thọ và độ tin cậy của công cụ.

Lựa chọn vật liệu

Vật liệu bạn chọn là nền tảng. Nó quyết định nhiệt độ, áp suất, chiến lược làm mát cần thiết và cuối cùng là việc lựa chọn thép làm khuôn.

Nhựa nhiệt dẻo thông thường và tính chất của chúng

Nhà thiết kế chủ yếu sử dụng nhựa nhiệt dẻos để ép phun vì chúng có thể được nấu chảy và đông đặc lại nhiều lần. Mỗi họ đều có tác động quan trọng đến nấm mốc:

| Gia đình vật chất | Ví dụ | Tác động khuôn chính |

| Nhựa hàng hóa | Polyetylen (PE), Polypropylen (PP) | Nhiệt độ nóng chảy thấp hơn, áp suất thấp hơn nhưng tốc độ co ngót thường cao. |

| Nhựa kỹ thuật | MỘTBS, Polycarbonate (PC), Nylon (PMỘT) | Nhiệt độ và áp suất nóng chảy cao hơn; đặc tính cơ học tuyệt vời nhưng đòi hỏi hệ thống làm mát mạnh mẽ và dụng cụ chính xác. |

| Nhựa hiệu suất cao | PEEK, PPS | Nhiệt độ nóng chảy cực cao; yêu cầu thép công cụ chuyên dụng, có độ cứng cao và các bộ phận làm nóng. |

Khả năng tương thích vật liệu với thiết kế khuôn

Hai thuộc tính mà các nhà thiết kế quan tâm nhất là:

-

Chỉ số dòng chảy tan chảy (MFI): Nhựa chảy dễ dàng làm sao. Vật liệu có MFI thấp yêu cầu áp suất phun cao hơn và rộng hơn người chạy bộ Và cổng .

-

Tỷ lệ co ngót: Đây là tỷ lệ phần trăm nhựa sẽ co lại sau khi làm mát. tỷ lệ này phải được bù đắp khi cắt thép khuôn (tức là khoang khuôn luôn được cắt lớn hơn phần cuối cùng).

Bố trí và cấu hình khuôn

Công cụ khuôn không chỉ là một khoang. Đó là một cỗ máy được thiết kế chính xác được chế tạo để chịu được rất nhiều áp lực, quản lý nhiệt độ cao và lặp lại chu trình hàng triệu lần. Các quyết định về cấu hình được đưa ra ở đây ảnh hưởng trực tiếp đến tổng chi phí sản xuất và tính linh hoạt.

Khuôn đơn và khuôn nhiều khoang

Một trong những quyết định đầu tiên là khuôn sẽ tạo ra bao nhiêu bộ phận trong mỗi chu kỳ:

-

Khuôn một khoang:

-

Ưu điểm: Chi phí dụng cụ ban đầu thấp hơn, chế tạo nhanh hơn, dễ khắc phục sự cố và bảo trì hơn, đồng thời lý tưởng cho khối lượng sản xuất từ thấp đến trung bình hoặc cho các bộ phận lớn.

-

Nhược điểm: Tốc độ sản xuất tổng thể chậm hơn.

-

-

Khuôn nhiều khoang:

-

Ưu điểm: Khối lượng sản xuất cao hơn đáng kể vì bạn có thể sản xuất 2, 4, 8, 16 hoặc nhiều bộ phận giống hệt nhau trong một lần quay, tối đa hóa thời gian sử dụng máy.

-

Nhược điểm: Chi phí dụng cụ và độ phức tạp cao hơn nhiều. Tất cả các khoang phải được lấp đầy, làm nguội và đẩy ra cùng một lúc. Bất kỳ sự thay đổi nhỏ nào giữa các khoang (mất cân bằng) đều có thể dẫn đến các bộ phận phế liệu và đòi hỏi phải điều chỉnh khuôn tốn kém.

-

-

Khuôn gia đình: Một loại khuôn nhiều khoang cụ thể trong đó các bộ phận khác nhau có liên quan (như nắp và hộp đựng) được chạy trong cùng một công cụ. Những điều này thường phức tạp để cân bằng và thường tránh được trừ khi khối lượng sản xuất phù hợp chặt chẽ.

Lựa chọn cơ sở khuôn

các đế khuôn là khung được tiêu chuẩn hóa—vỏ—giữ tất cả các thành phần tùy chỉnh quan trọng (như khoang và tấm lõi) được căn chỉnh chính xác. Nó là xương sống cấu trúc của toàn bộ công cụ.

-

Chức năng: Nó cung cấp độ bền cho tấm, các rãnh dẫn hướng cho chốt và ốc vít cũng như các bề mặt lắp đặt cho máy ép.

-

Tiêu chuẩn so với tùy chỉnh: Hầu hết các nhà thiết kế đều sử dụng cơ sở khuôn tiêu chuẩn (ví dụ: từ các công ty như DME hoặc Hasco). Điều này giúp tiết kiệm thời gian, giảm chi phí và đảm bảo các thành phần có thể thay thế cho nhau. Chỉ dành cho các công cụ chuyên dụng cao hoặc lớn thì đế tùy chỉnh được thiết kế từ đầu.

-

Cấu trúc tấm: Đế khuôn bao gồm nhiều tấm xếp chồng lên nhau. Ví dụ, khuôn hai tấm thông thường bao gồm tấm khoang, tấm lõi và tấm đẩy. Việc lựa chọn cơ sở quyết định cách thức hệ thống cổngs (thảo luận tiếp theo) sẽ được thiết kế và liệu một hệ thống Á hậu nóng có thể được kết hợp.

Các thành phần của khuôn ép

Cho dù đó là khuôn hai tấm đơn giản hay khuôn xếp chồng phức tạp, mọi công cụ ép phun đều bao gồm các bộ phận cốt lõi giống nhau hoạt động cùng nhau. Hiểu những phần này là điều cần thiết để chẩn đoán các vấn đề và thiết kế để đảm bảo độ tin cậy.

Đế khuôn

Như đã đề cập, đây là toàn bộ cấu trúc được lắp ráp chứa các thành phần tùy chỉnh. Nó bao gồm:

-

Mặt A (Mặt khoang): các half of the mold attached to the injection nozzle side of the machine.

-

Mặt B (Mặt lõi): các half that moves and contains the core, from which the part is typically ejected.

-

Chốt dẫn hướng và ống lót: cácse precision components ensure that the A-Side and B-Side plates align perfectly every single time the mold closes.

Khoang và lõi

cácse are the pieces of steel that actually define the part geometry:

-

Tấm khoang (A-Side): Tạo hình dạng bên ngoài hoặc "bên ngoài" của bộ phận đúc.

-

Tấm lõi (B-Side): Tạo hình các đặc điểm bên trong hoặc hình dạng "bên trong" của bộ phận đúc.

cácse plates are often made from high-grade thép công cụ và được gia công với độ chính xác cực cao vì giao diện giữa chúng quyết định tính toàn vẹn của bộ phận.

Hệ thống cổng

các hệ thống cổng là huyết mạch của khuôn. Nó phải dẫn nhựa nóng chảy từ đường dẫn vào khoang một cách hiệu quả đồng thời để lại vết tích tối thiểu, dễ loại bỏ (mảnh vật liệu nhỏ còn sót lại nơi nhựa đi vào bộ phận).

Các loại cổng (Sprue, Runner, Edge, Submarine)

các design of the gate largely dictates the quality of the part, the cycle time, and the post-molding labor required (trimming the vestige).

| Loại cổng | Sự miêu tả | Ưu điểm | Nhược điểm |

| Cổng Sprue | Phun trực tiếp vào tâm của chi tiết (chỉ dành cho khuôn một khoang). | Truyền áp suất tuyệt vời; đường dẫn dòng chảy tối thiểu | Để lại một vết tích lớn; thường chỉ dành cho các bộ phận hình tròn/hình trụ. |

| Cổng cạnh | Điền vào phần dọc theo đường chia tay. Dễ gia công nhất. | Đơn giản, tiết kiệm chi phí, dễ dàng cắt tỉa bằng tay hoặc bằng robot. | Để lại dấu vết nhân chứng có thể nhìn thấy ở mặt bên của bộ phận. |

| Cổng tàu ngầm (đường hầm) | Cắt bên dưới đường phân khuôn, buộc cổng bị cắt ra khi bộ phận được đẩy ra. | Tự khử—không cần cắt tỉa thủ công, tiết kiệm chi phí nhân công. | Yêu cầu lực cắt cao, có thể gây căng thẳng cho nhựa; chỉ thích hợp cho cổng nhỏ. |

| Cổng màng/vòng | Dùng cho các bộ phận hình trụ; lấp đầy phần đồng đều xung quanh toàn bộ chu vi. | Giảm thiểu hiện tượng cong vênh và đường hàn ở các chi tiết tròn. | Để lại vết tích lớn cần phải cắt tỉa chuyên dụng. |

Tối ưu hóa vị trí cổng

Vị trí cổng là một quyết định quan trọng được thúc đẩy bởi một mục tiêu duy nhất: đạt được sự làm đầy và làm mát đồng đều.

-

Phần dày nhất: Nhựa thường đi vào khuôn ở mặt cắt ngang dày nhất của bộ phận. Điều này đảm bảo phần còn lại của khoang vẫn được điều áp trong khi khu vực dày nguội đi và co lại, giảm thiểu vết lõm.

-

Khoảng cách dòng chảy: Giảm thiểu khoảng cách nhựa phải chảy để giảm sụt áp và khả năng xảy ra ảnh ngắn (các khu vực chưa được lấp đầy).

-

Đường hàn: Tránh đặt các cửa ở nơi hai mặt dòng chảy phải gặp nhau ở khu vực quan trọng (chẳng hạn như gần điểm căng thẳng). Nơi dòng chảy phía trước phải gặp gỡ, một đường hàn là formed, which is a structural weakness and a visual defect. Proper gating can push the weld line into a non-critical area.

Hệ thống phóng

Sau khi nhựa nguội, bộ phận này phải được tháo ra một cách hiệu quả mà không bị biến dạng. các hệ thống phóng là cơ cấu được tích hợp ở mặt B (mặt lõi) của khuôn để đẩy chi tiết ra ngoài.

-

Quy tắc vàng: Đầu phun phải tác động vào những điểm mạnh nhất của bộ phận hoặc nơi nhựa vẫn còn ấm và dẻo để tránh xuyên qua vật liệu hoặc làm biến dạng bộ phận.

-

Lực lượng thống nhất: các key is to distribute the ejection force evenly across the surface area.

Đẩy pin ra

các most common method. Chân đẩy là những chốt thép tròn, cứng nằm ngang với bề mặt tấm lõi.

-

Cơ chế: Khi khuôn mở ra, tấm đẩy di chuyển về phía trước, đẩy các chốt ra ngoài và ép chi tiết ra khỏi lõi.

-

Thiết kế: Vị trí ghim phải ở vị trí chiến lược, thường gần các phần dày hoặc gân và không bao giờ trên các bề mặt dốc mà không có sự hỗ trợ thích hợp, vì điều này có thể làm cho chốt bị cong hoặc mòn thép.

Phóng tay áo

Thường được sử dụng cho các tính năng tròn như trùm hoặc lõi sâu.

-

Cơ chế: A tay áo (một đầu phun hình ống) phù hợp với đặc điểm mà nó phóng ra, phân phối lực trên một khu vực hình tròn lớn.

-

Lợi ích: Lý tưởng cho các bộ phận cần phải hoàn hảo về mặt thị giác, vì dấu vết do ống bọc để lại khó nhận thấy hơn dấu ghim nhỏ.

Đẩy tấm vũ nữ thoát y

Được sử dụng cho các bộ phận lớn, dạng hộp hoặc nông trong đó lực phân bổ là cần thiết để ngăn ngừa hiện tượng cong vênh bộ phận.

-

Cơ chế: Một người tận tâm tấm vũ nữ thoát y bao quanh hồ sơ bộ phận. Khi được kích hoạt, toàn bộ vòng sẽ đẩy bộ phận ra khỏi lõi đều xung quanh chu vi của nó.

-

Lợi ích: Cung cấp lực đẩy đồng đều và nhẹ nhàng nhất, giảm thiểu ứng suất và biến dạng, đặc biệt với các vật liệu mềm hơn.

Hệ thống làm mát

các hệ thống làm mát chịu trách nhiệm lên tới trong tổng thời gian chu kỳ. Làm mát hiệu quả là biến số lớn nhất trong việc ép phun có lợi nhuận.

Tầm quan trọng của việc làm mát trong ép phun

Làm mát kém dẫn đến:

-

Thời gian chu kỳ dài: Trực tiếp tăng chi phí cho mỗi bộ phận.

-

cong vênh: Làm mát không đều làm cho vật liệu co lại với tốc độ khác nhau, dẫn đến ứng suất bên trong và các bộ phận không phẳng.

Thiết kế kênh làm mát

các core strategy is to remove heat quickly and uniformly.

-

Làm mát phù hợp: các gold standard, though expensive. Channels are designed to follow the hình dạng (hình dạng) của khoang và bề mặt lõi, đảm bảo nhiệt độ ổn định.

-

Khoảng cách: Các kênh nên được đặt gần bề mặt khoang (thường to lần đường kính kênh) và cách nhau vừa đủ.

-

Vách ngăn và bong bóng: Đối với các chân cắm có lõi sâu, mỏng và khó làm mát, vách ngăn (buộc chất làm mát xuống và lên trên một kênh) hoặc một bọt nước (buộc chất làm mát phải bong bóng lên một ống cách ly) được dùng để hút nhiệt ra khỏi tâm thép.

Lựa chọn chất làm mát

Nước là chất làm mát phổ biến nhất, nhưng các hệ thống thường sử dụng nước trộn với glycol (chất chống đông) để kiểm soát nhiệt độ một cách linh hoạt. Mục tiêu là tối đa hóa dòng chảy rối của chất làm mát trong các kênh, vì dòng chảy rối có khả năng truyền nhiệt hiệu quả hơn đáng kể so với dòng chảy tầng.

Những cân nhắc về thiết kế cho khuôn ép phun

cácse final design checks are crucial for ensuring the finished part is structurally sound and meets dimensional tolerances. They often involve anticipating how the plastic will behave under stress and during cooling.

Thông hơi

Đây thường là thành phần bị bỏ qua nhất và gây ra những cơn đau đầu lớn nhất. Khi nhựa lao vào một khoang, nó sẽ thay thế không khí bên trong. Nếu không khí đó không thể thoát ra ngoài, nó sẽ gây ra vấn đề.

Tại sao thông hơi là rất quan trọng

-

Vết bỏng: Không khí bị giữ lại do nhựa đi vào có thể nóng lên nhanh chóng (nén đoạn nhiệt), thực sự làm cháy nhựa và để lại màu đen hoặc nâu vết bỏng ở cuối đường dẫn dòng chảy.

-

Ảnh ngắn: Nếu không khí bị mắc kẹt trong các góc, nó sẽ ngăn không cho nhựa lấp đầy khoang hoàn toàn, dẫn đến hiện tượng cú sút ngắn —một phần bị từ chối, không đầy đủ.

-

Độ bền đường hàn: Thông gió thích hợp giúp khí thoát ra khỏi khu vực nơi các mặt dòng chảy gặp nhau, cải thiện sự kết hợp và độ bền của kết quả đường hàns .

Thông hơi Techniques

Các lỗ thông hơi là các rãnh nông được gia công vào khuôn dòng chia tay hoặc ở điểm sâu nhất của khoang.

-

Lỗ thông hơi đường chia tay: Phổ biến nhất. Các lỗ thông hơi thường sâu 0,0005 đến 0,0015 inch (độ dày của sợi tóc người) và rộng 0,25 inch. Chúng đủ rộng để không khí thoát ra nhưng quá hẹp để nhựa nhớt có thể xuyên qua.

-

Lỗ thông hơi của chốt đẩy: Những khoảng trống nhỏ xung quanh chốt đẩy cũng có thể đóng vai trò là lỗ thông hơi.

-

Thép xốp: Ở những khu vực phức tạp, có thể sử dụng các miếng thép công cụ xốp, thiêu kết đặc biệt, cho phép không khí đi trực tiếp qua thép trong khi giữ nhựa lại.

co ngót

Tất cả nhựa co lại khi nó nguội đi. Đây không phải là một khiếm khuyết; đó là điều chắc chắn. Sự thất bại không tính đến nó.

Hiểu tỷ lệ hao hụt vật liệu

Mỗi loại nhựa đều có một công bố tỷ lệ co ngót (một phạm vi phần trăm). Ví dụ: Polyethylene (PE) có thể co lại khoảng 1,5%. trong khi Polycarbonate (PC) có thể chỉ co lại 0,6%.

-

Các yếu tố: các actual shrinkage is affected by mold temperature, pack pressure, and wall thickness. High packing pressure reduces shrinkage, but requires a more robust mold.

Bù độ co ngót trong thiết kế khuôn

các mold tool is always machined lớn hơn hơn phần cuối. Người thiết kế sử dụng tốc độ co ngót danh nghĩa của vật liệu để tính toán kích thước khoang cần thiết.

Kích thước khuôn=Kích thước danh nghĩa của bộ phận×(1 Tỷ lệ co ngót)

Việc không sử dụng hệ số co ngót chính xác có nghĩa là các bộ phận sẽ nằm ngoài khả năng chịu đựng ngay khi rời khỏi máy.

cong vênh

cong vênh là sự biến dạng hoặc biến dạng của một bộ phận, làm cho nó bị lệch khỏi hình dạng phẳng hoặc thẳng dự kiến. Đó là kẻ thù của người thiết kế khuôn mẫu.

Nguyên nhân của cong vênh

các root cause is almost always làm mát không đều hoặc căng thẳng.

-

Làm mát vi sai: Nếu một mặt của bộ phận nguội nhanh hơn mặt kia, nhựa ở mặt nhanh hơn sẽ cứng lại và co lại trước, kéo phần còn lại của vật liệu về phía nó. Điều này thường xảy ra nếu các kênh làm mát ở quá xa một bề mặt.

-

Độ dày của tường không đồng đều: Như đã thảo luận trước đó, các phần dày và mỏng nguội đi ở tốc độ khác nhau, tạo ra ứng suất bên trong khiến chi tiết bị uốn cong khi đẩy ra.

Kỹ thuật thiết kế để giảm thiểu cong vênh

-

tính đối xứng: Thiết kế các bộ phận và hệ thống làm mát của khuôn sao cho đối xứng nhất có thể để đảm bảo làm mát cân bằng.

-

Xương sườn và miếng lót: Sử dụng các đặc điểm cấu trúc như gân để hỗ trợ và hướng lực co ngót thành các mẫu có thể quản lý được, giống như các dầm kết cấu trong một tòa nhà.

Nồng độ căng thẳng

Sự tập trung ứng suất là các khu vực bên trong bộ phận nơi các lực vật lý tích tụ, làm cho bộ phận đó dễ bị nứt hoặc hư hỏng, thường có thể nhìn thấy dưới dạng các vết ứng suất màu trắng.

Xác định và giảm thiểu các yếu tố gây căng thẳng

-

Góc nhọn: Dòng chảy nhựa không thích những thay đổi đột ngột. Các góc bên trong sắc nét là những yếu tố gây căng thẳng lớn và cần được thay thế bằng bán kính bất cứ nơi nào có thể để cho phép vật liệu chảy trơn tru và phân phối ứng suất.

-

Vị trí cổng: Vị trí cổng không đúng cách có thể gây ra ứng suất cắt cao, dẫn đến suy thoái vật liệu và các điểm yếu gần vết tích cổng.

Hoàn thiện bề mặt

các surface finish of the part is a direct reflection of the surface finish applied to the mold steel.

Đạt được chất lượng bề mặt mong muốn

-

Đánh bóng: Độ hoàn thiện tiêu chuẩn được đo lường bởi Hiệp hội Công nghiệp Nhựa (SPI). Lớp hoàn thiện SPI A-1 là chất đánh bóng có độ bóng cao, trong khi SPI D-3 là bề mặt thô ráp, xỉn màu.

-

Họa tiết: Các kết cấu (như vân da hoặc lớp hoàn thiện mờ) được khắc vào thép bằng các quá trình hóa học (thường là che phủ và axit). Kết cấu giúp che giấu các khuyết tật dòng chảy nhỏ, nhưng đòi hỏi đáng kể góc dự thảo để phóng thành công.

Mô phỏng và phân tích khuôn ép

Trước đây, việc thiết kế khuôn bao gồm rất nhiều phỏng đoán được tính toán và sửa chữa thép tốn kém ("cắt và thử"). Hôm nay, Phân tích dòng chảy khuôn (MFA) loại bỏ phỏng đoán, tiết kiệm đáng kể thời gian, tiền bạc và đỡ đau đầu.

Giới thiệu về phân tích dòng chảy khuôn

Phân tích dòng chảy khuôn là một quy trình mô phỏng mạnh mẽ sử dụng động lực học chất lỏng tính toán (CFD) để dự đoán nhựa nóng chảy sẽ chảy, đóng gói và làm mát như thế nào trong khoang trước khi khuôn tồn tại. Về cơ bản, nó cung cấp một cái nhìn sơ lược về quá trình sản xuất đầu tiên.

Lợi ích của mô phỏng

các real value of MFA is risk reduction. It allows the designer to:

-

Tối ưu hóa vị trí cổng: Xem mẫu điền trong thời gian thực và xác định vị trí lý tưởng để giảm thiểu đường hàns Và reduce flow distance.

-

Dự đoán các khuyết tật: Xác định các điểm rắc rối tiềm ẩn như ảnh ngắn , bẫy không khí, vết chìm và các vùng ứng suất cắt cao có thể làm suy giảm vật liệu.

-

Tinh chỉnh chiến lược làm mát: MỘTalyze temperature uniformity and optimize kênh làm mát vị trí để giảm thiểu thời gian chu kỳ và sự cong vênh .

-

Xác thực các yêu cầu về công cụ: Xác định trọng tải kẹp cần thiết và áp suất phun trước khi chế tạo dụng cụ.

Công cụ phần mềm mô phỏng khuôn

Một nhà thiết kế dựa vào phần mềm chuyên dụng để thực hiện những phép tính phức tạp này. Các công cụ hàng đầu trong ngành bao gồm:

-

Autodesk Moldflow: Thường được coi là tiêu chuẩn ngành, cung cấp nhiều khả năng phân tích.

-

Nhựa Solidworks: Được tích hợp trong môi trường CAD phổ biến, giúp các kỹ sư thiết kế có thể truy cập được.

-

Moldex3D: Được biết đến với mô hình 3D có độ trung thực cao, đặc biệt đối với các hình học phức tạp.

Giải thích kết quả mô phỏng

các simulation output is a map of the manufacturing process. Designers look for the "red flags" that indicate a bad design decision.

-

Xác định các vấn đề tiềm ẩn (ví dụ: Ảnh ngắn, Đường hàn):

-

Ảnh ngắn: Tìm kiếm các khu vực trên biểu đồ thời gian đổ đầy cuối cùng vẫn chưa được lấp đầy, cho thấy áp suất không đủ hoặc không khí bị mắc kẹt.

-

Đường hàn: Theo dõi nơi các mặt trận dòng chảy gặp nhau. Nếu đường hàn được dự đoán ở khu vực có ứng suất cao thì cổng phải được di chuyển hoặc có thể cần một bộ phận làm nóng để cải thiện phản ứng tổng hợp vật liệu.

-

Bẫy không khí: Xác định nơi không khí được đẩy đến điểm nạp cuối cùng; đây chính xác là nơi trút giận cần phải được đặt.

-

Điểm nóng nhiệt độ: Xác định vị trí các khu vực giữ nhiệt quá lâu, báo hiệu khả năng làm mát không đủ sẽ dẫn đến thời gian chu kỳ dài hơn hoặc sự cong vênh .

-

Tối ưu hóa thiết kế khuôn dựa trên mô phỏng

các goal is an iterative loop:

-

MỘTalyze: Chạy mô phỏng trên thiết kế hiện tại.

-

Biến đổi: Điều chỉnh độ dày thành, kích thước cổng, kích thước đường dẫn hoặc vị trí kênh làm mát trong mô hình CAD.

-

Phân tích lại: Chạy lại mô phỏng cho đến khi tất cả các lỗi nghiêm trọng được loại bỏ và thời gian chu kỳ được giảm thiểu.

Cách tiếp cận có kỷ luật này đảm bảo rằng cuối cùng khi bạn cam kết chi tiêu tốn kém gia công CNC của thép, bạn rất tự tin rằng khuôn sẽ hoạt động tốt ngay lần đầu tiên.

Kỹ thuật thiết kế khuôn ép nâng cao

Mặc dù khuôn chạy nguội tiêu chuẩn phù hợp cho nhiều bộ phận, nhưng hoạt động sản xuất hiện đại thường yêu cầu phế liệu thấp hơn, chu trình nhanh hơn và các bộ phận đa vật liệu phức tạp. Những hệ thống tiên tiến này đáp ứng những nhu cầu đó, mặc dù chúng có mức đầu tư công cụ cao hơn.

Hệ thống chạy nóng

A hệ thống Á hậu nóng là một cụm ống góp được gia nhiệt để giữ cho nhựa nóng chảy ngay tại cửa khoang. Về cơ bản, hệ thống đường chạy được tích hợp vào khuôn, loại bỏ chất thải "đường chạy" nguội.

Ưu điểm của Hot Runner

-

Không lãng phí: Vì vật liệu dẫn đường không bao giờ nguội nên hầu như không có nhựa phế thải (mầm/phế liệu chạy) được nghiền lại hoặc loại bỏ. Điều này rất quan trọng đối với các loại nhựa kỹ thuật đắt tiền.

-

Giảm thời gian chu kỳ: các molding machine doesn't have to wait for the thick runner system to cool, which can significantly shave seconds off the cycle.

-

Tự động hóa: Các bộ phận được thả một cách sạch sẽ mà không cần ray kèm theo, đơn giản hóa quá trình tự động hóa và đóng gói.

-

Chất lượng phần tốt hơn: Đường chạy nóng cho phép kiểm soát áp suất và độ kín tốt hơn, dẫn đến giảm ứng suất và độ đồng đều của chi tiết tốt hơn.

Những cân nhắc về thiết kế Á hậu nóng bỏng

-

Trị giá: Chi phí dụng cụ ban đầu cao hơn đáng kể so với khuôn chạy nguội.

-

BẢO TRÌ: Các bộ phận phức tạp hơn (bộ sưởi, cặp nhiệt điện, cổng van) yêu cầu bảo trì và xử lý sự cố chuyên dụng.

-

Cổng van: Để kiểm soát tốt nhất, cổng van các hệ thống thường được sử dụng. Những chốt này mở và đóng một cách vật lý tại vị trí cổng, cung cấp khả năng kiểm soát chính xác dòng nguyên liệu và để lại vết tích sạch hơn.

Đúc phun hỗ trợ khí

Kỹ thuật này được thiết kế cho các bộ phận có tiết diện dày hoặc các bộ phận kết cấu lớn dễ bị lún và cong vênh.

-

Quá trình: Sau khi khoang được lấp đầy một phần bằng nhựa, khí trơ (thường là nitơ) được bơm dưới áp suất cao vào phần lõi dày nhất.

-

Lợi ích: các gas core-out the thick section, pushing the plastic against the mold walls until it cools. This reduces material usage, eliminates sink marks, and minimizes warpage by applying uniform packing pressure from the inside out.

Đúc phun nhiều thành phần (Đúc 2K)

Kỹ thuật này tạo ra một bộ phận bằng cách sử dụng hai hoặc nhiều vật liệu hoặc màu sắc khác nhau theo trình tự, thường không cần lấy bộ phận đó ra khỏi khuôn.

-

Quá trình: các mold incorporates a rotating core or a shuttle system. The first material (M1) is injected. The mold then opens, the core rotates (or shuttles), and the second material (M2) is injected into or around the first shot.

-

Ứng dụng: Bàn phím, tay cầm dụng cụ (cấu trúc bằng nhựa cứng có báng cầm đàn hồi mềm) hoặc ống kính có con dấu tích hợp.

Ép xung

Tương tự như đúc nhiều thành phần, nhưng thường liên quan đến việc đúc vật liệu thứ hai (thường là nhựa nhiệt dẻo elastomer hoặc TPE) trên chất nền hoặc vật chèn có sẵn.

-

Quá trình: Một thành phần nhựa hoặc kim loại đã hoàn thiện được đặt thủ công hoặc bằng robot vào khoang khuôn và vật liệu thứ hai được bơm vào. qua Nó.

-

Ứng dụng: Thêm bề mặt báng mềm cho các thiết bị điện tử, bọc các bộ phận kim loại hoặc tạo vòng đệm kín nước. Thách thức thiết kế chính là đảm bảo vật liệu thứ hai đạt được độ bền chắc độ bám dính đến cái đầu tiên.

Vật liệu cho khuôn ép phun

các mold material is where all the pressure, nhiệt, và ma sát của chu trình đúc được hấp thụ. các right choice is a trade-off between hardness (for wear resistance) and machinability (for cost).

Thép công cụ

Thép công cụ là the backbone of high-volume injection molding. cácy are high-carbon alloys designed to offer a balance of hardness, độ dẻo dai, và độ ổn định nhiệt.

Các loại thép công cụ phổ biến (ví dụ: P20, H13, S7)

| Loại thép công cụ | Đặc điểm chính | Ứng dụng điển hình |

| P20 | Làm cứng trước; dễ gia công; khả năng đánh bóng tốt. | Khuôn có khối lượng từ thấp đến trung bình (lên tới 500 nghìn bức ảnh); mục đích chung. |

| H13 | Chịu nhiệt cao (thép gia công nóng); độ dẻo dai tuyệt vời; thường được sử dụng cho các thành phần Á hậu nóng. | Nhựa kỹ thuật nhiệt độ cao (ví dụ: Nylon, PEEK); thường được sử dụng cho lõi và khoang. |

| S7 | Khả năng chống sốc tuyệt vời (độ dẻo dai cao); tốt cho các tính năng phức tạp. | Vật liệu có tác động cao; thường được sử dụng cho các thành phần cấu trúc hoặc tác dụng phụ. |

| Thép không gỉ (ví dụ: 420 SS) | Khả năng chống ăn mòn là rất quan trọng. | Khuôn cho nhựa ăn mòn (ví dụ: PVC) hoặc các ứng dụng cấp y tế/thực phẩm yêu cầu môi trường phòng sạch. |

Các yếu tố ảnh hưởng đến việc lựa chọn thép

các choice is driven by three main factors:

-

Khối lượng sản xuất: Khối lượng lớn (hàng triệu phát bắn) yêu cầu thép có độ cứng cao (như H13 hoặc D2) để chống mài mòn. Âm lượng thấp hơn cho phép âm thanh nhẹ nhàng hơn, rẻ hơn, Và faster-machining steel like P20.

-

Độ mài mòn của nhựa: Nhựa chứa sợi thủy tinh hoặc khoáng chất có tính mài mòn cao và nhanh chóng ăn mòn thép mềm, đòi hỏi vật liệu cứng.

-

Nhựa ăn mòn: Các vật liệu như PVC hoặc những vật liệu thải ra khí ăn mòn cần có thép không gỉ.

Nhôm

Mặc dù không phải là thép, hợp kim nhôm là một lựa chọn phổ biến, đặc biệt là đối với nguyên mẫu và dụng cụ khối lượng thấp.

-

Thuận lợi: Độ dẫn nhiệt tuyệt vời (có thể nguội nhanh hơn thép tới 5 lần), làm cho thời gian chu kỳ rất nhanh. Gia công dễ dàng và nhanh chóng hơn nhiều so với thép.

-

Nhược điểm: Mềm hơn thép, có nghĩa là chúng bị mòn nhanh hơn và dễ bị hư hại hơn do áp suất cao hoặc nhựa bị mài mòn.

-

Ứng dụng: Lý tưởng cho dụng cụ mềm hoặc bridge tooling where quick production is paramount.

Các vật liệu khác (ví dụ: Đồng Beryllium)

cácse specialized alloys are used strategically:

-

Đồng berili (BeCu): Thường được sử dụng như chèn ở những khu vực có nhiệt độ cao của khuôn thép (ví dụ: g., gần cổng hoặc tại các chân lõi sâu). BeCu có tính dẫn nhiệt vượt trội so với thép, đẩy nhanh quá trình làm mát các điểm nóng cục bộ và cân bằng cấu hình nhiệt độ của khuôn.

Chế tạo khuôn ép phun

Sau khi chọn được thép việc xây dựng vật chất bắt đầu. các mold tool is arguably the most complex and precise component in a manufacturing line, dựa vào kỹ thuật chuyên môn cao.

Quy trình gia công

các geometry of the cavity and core must be translated from the digital CAD file into hardened steel with micron-level precision.

-

Gia công CNC: Điều khiển số máy tính (CNC) phay là phương pháp chính để loại bỏ vật liệu rời và cắt các bộ phận chính như đế khuôn và đường dẫn. Tốc độ cao, Máy CNC 5 trục rất cần thiết để cắt các đường viền 3D phức tạp.

-

EDM (Gia công phóng điện): Đây là cách không tiếp xúc, quá trình xói mòn nhiệt quan trọng đối với các tính năng mà dao phay không thể tiếp cận được. Nó được sử dụng để tạo:

-

Góc bên trong sắc nét: EDM có thể đốt cháy các góc bên trong sắc nét hoàn hảo mà máy nghiền ngón quay không thể tạo ra do bán kính của nó.

-

Sườn sâu, mịn: Nó tạo ra chiều sâu, các tính năng mỏng mà không bị rung hoặc gãy.

-

-

mài: Được sử dụng để hoàn thiện các bề mặt quan trọng như khu vực ngắt (nơi khoang và lõi gặp nhau) và để định cỡ chính xác các bộ phận như chốt dẫn hướng và ống bọc đầu phun.

Lắp ráp và kiểm tra khuôn

Các linh kiện gia công được lắp ráp tỉ mỉ. Các chốt dẫn hướng đã được lắp đặt, dây chuyền làm mát được kiểm tra áp suất, và hệ thống phóng là checked for smooth movement.

-

Dùng thử công cụ: các assembled mold is placed into an injection molding machine for a thử công cụ . Đây là lần chạy đầu tiên, nơi các cài đặt được thực hiện và các bộ phận bằng nhựa ban đầu ("những bức ảnh đầu tiên") được tạo ra và đo lường. Bước quan trọng này xác minh tất cả công việc được thực hiện trong giai đoạn thiết kế và mô phỏng.

Bảo trì và sửa chữa khuôn ép phun

Khuôn hiệu suất cao là một tài sản có hiệu suất cao. Xử lý nó như vậy là điều cần thiết để giảm thiểu chi phí lâu dài.

Bảo trì phòng ngừa

Bảo trì theo lịch trình là không thể thương lượng để kéo dài tuổi thọ. Nó thường bao gồm:

-

Vệ sinh: Loại bỏ cặn khí và tích tụ nhựa.

-

Bôi trơn: Đảm bảo tất cả các bộ phận chuyển động (chân, hành động phụ) are correctly lubricated.

-

Điều tra: Kiểm tra vết nứt, mặc trên đường chia tay, Và corrosion in the cooling channels.

Khắc phục sự cố thường gặp về nấm mốc

Các nhà sản xuất khuôn thường chẩn đoán các vấn đề dựa trên các lỗi của bộ phận:

-

Nhấp nháy: Nhựa bị ép ra ở đường phân khuôn cho thấy lực kẹp không đủ hoặc độ mòn trên các bề mặt ngắt, yêu cầu đánh bóng hoặc sửa chữa.

-

Lỗi đường hàn: Cho thấy cổng được đặt không đúng cách, hoặc the material needs higher temperature/pressure (packing).

-

Vết bỏng: biểu thị người nghèo trút giận điều đó cần được giải quyết.

Kỹ thuật sửa chữa

Việc sửa chữa thông thường bao gồm hàn (thường là hàn laser để có độ chính xác) để sửa chữa các cạnh bị hư hỏng hoặc sử dụng EDM để điều chỉnh các kích thước quan trọng.

Tuyệt vời. Chúng tôi đã đề cập đến thiết kế, phân tích, hệ thống tiên tiến và quy trình sản xuất. Bước cuối cùng là hướng tới tương lai – ngành này sẽ đi về đâu?

Xu hướng tương lai trong thiết kế khuôn ép phun

Thiết kế công cụ khuôn ép không tĩnh. Các công nghệ mới không ngừng phát triển, được thúc đẩy bởi nhu cầu tạo mẫu nhanh hơn, các bộ phận tùy chỉnh rẻ hơn và sản xuất thông minh hơn. Những xu hướng này đang xác định lại vai trò của người thiết kế khuôn mẫu.

Sản xuất phụ gia cho vật liệu chèn khuôn

Mặc dù bạn sẽ không in 3D một đế khuôn lớn, Sản xuất phụ gia (AM) , hay in 3D, đang cách mạng hóa các bộ phận bên trong, đặc biệt là các phần chèn lõi và khoang.

-

Làm mát phù hợp: các biggest game-changer. AM allows designers to create complex, internal kênh làm máts chính xác theo đường viền của bộ phận. Các kênh này không thể gia công bằng máy thông thường nhưng chúng đảm bảo làm mát cực kỳ đồng đều, giảm đáng kể sự cong vênh Và cutting cycle times by up to trong một số trường hợp.

-

Chèn tạo mẫu nhanh: AM cho phép tạo ra các hạt dao chi phí thấp, khối lượng thấp cho dụng cụ mềm, cho phép các nhà thiết kế thử nghiệm nhanh chóng các biến thể thiết kế (thử nghiệm A/B) trước khi quyết định sử dụng thép công cụ đắt tiền.

Khuôn thông minh có cảm biến

các next generation of molds won't just make parts; they'll talk to the machine and to the cloud. Khuôn thông minh sử dụng các cảm biến tích hợp để cung cấp dữ liệu quy trình theo thời gian thực.

-

Cảm biến áp suất khoang: cácse small sensors placed inside the cavity measure the exact pressure the plastic is exerting as it fills and packs. This is crucial for precise quality control, allowing the machine to adjust injection speed or packing pressure mid-cycle to ensure every part is consistent.

-

Cảm biến nhiệt độ (Cặp nhiệt điện): Được đặt khắp khoang và lõi, những thiết bị này theo dõi nhiệt độ thép, cung cấp phản hồi trực tiếp cho bộ phận làm mát để đảm bảo làm mát cân bằng, tối ưu—vũ khí tối ưu chống lại sự cong vênh .

-

Chip dữ liệu/RFID: Được sử dụng để máy đúc nhận dạng khuôn ngay lập tức, tự động tải các thông số quy trình chính xác, lịch sử bảo trì và số lần phun. Điều này giúp loại bỏ lỗi của con người trong quá trình thiết lập khuôn.

Tự động hóa trong thiết kế và sản xuất khuôn mẫu

Hiệu quả trong việc xây dựng công cụ ngày càng tăng thông qua quy trình làm việc kỹ thuật số tích hợp hơn.

-

Tự động hóa thiết kế: Các hệ thống CAD/CAM tiên tiến đang sử dụng trí tuệ nhân tạo và thiết kế dựa trên quy tắc để tự động hóa các tác vụ lặp đi lặp lại, chẳng hạn như tạo góc dự thảo , đặt các chân đẩy tiêu chuẩn và định tuyến kênh làm máts . Điều này giúp nhà thiết kế có kinh nghiệm tập trung vào các lĩnh vực có vấn đề phức tạp, có giá trị cao.

-

Robot trong sản xuất công cụ: Robot chính xác ngày càng được sử dụng nhiều hơn cùng với gia công CNC Và EDM các quy trình thay đổi điện cực và xử lý vật liệu tự động, giảm thiểu sự tương tác của con người và tăng độ chính xác và tính nhất quán của công cụ cuối cùng.

Phần kết luận

Tóm tắt các nguyên tắc thiết kế chính

Thiết kế công cụ khuôn ép phun là một hoạt động cân bằng phức tạp, là sự giao thoa giữa vật lý, khoa học vật liệu và kỹ thuật tỉ mỉ. Để tạo ra một công cụ thành công—một công cụ hoạt động đáng tin cậy và mang lại lợi nhuận—bạn phải nắm vững các nguyên tắc cơ bản:

-

Khả năng tạo khuôn: Ưu tiên đồng phục độ dày của tường Và incorporate sufficient góc dự thảo .

-

Hiệu quả: Tối ưu hóa hệ thống cổng Và design robust, balanced kênh làm máts để giảm thiểu thời gian chu kỳ.

-

Độ tin cậy: Bồi thường chính xác cho sự co lại Và ensure adequate trút giận để ngăn ngừa vết bỏng và bắn ngắn.

Tầm quan trọng của việc học tập liên tục trong thiết kế khuôn mẫu

các reality is, mold design is an apprenticeship that never truly ends. With new materials, higher performance demands, and emerging technologies like làm mát phù hợp Và khuôn thông minh , giáo dục liên tục không phải là tùy chọn—nó cần thiết để duy trì tính cạnh tranh.