Lõi khuôn so với khoang khuôn: Hiểu được sự khác biệt chính trong việc ép phun

Giới thiệu về lõi nấm mốc và khoang nấm mốc

Đúc phun là một nền tảng của sản xuất hiện đại, được sử dụng để sản xuất một loạt các sản phẩm nhựa, từ bảng điều khiển xe hơi đến nắp chai. Đó là một quá trình chính xác trong đó nhựa nóng chảy được tiêm vào khuôn để tạo thành một hình dạng mong muốn. Chất lượng và độ chính xác của phần cuối cùng phụ thuộc gần như hoàn toàn vào thiết kế và xây dựng khuôn mẫu.

Một khuôn phun điển hình bao gồm hai nửa Lõi khuôn Và Mốc khoang . Cùng nhau, hai nửa này tạo thành hình dạng hoàn chỉnh của phần. Trong khi họ làm việc song song, mỗi người có chức năng và đặc điểm riêng biệt.

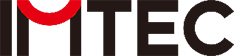

Lõi nấm mốc là gì?

Các Lõi khuôn , còn được gọi là "phía B" hoặc "nửa lõi" của khuôn, là thành phần tạo thành Các tính năng nội bộ của một phần nhựa. Khi khuôn được đóng lại, lõi phù hợp bên trong khoang, tạo ra không gian mà nhựa nóng chảy được tiêm. Hãy nghĩ về nó giống như một cú đấm tạo ra các khu vực rỗng hoặc lõm trong một phần.

Ví dụ, nếu bạn đúc một cốc nhựa, lõi sẽ là phần tạo thành bên trong cốc. Đối với một hộp rỗng, lõi sẽ tạo thành không gian bên trong. Lõi cũng thường chứa các tính năng như ghim đẩy, được sử dụng để đẩy phần hoàn thiện ra khỏi khuôn sau khi nó được làm mát. Bởi vì nó tạo thành hình dạng bên trong, lõi thường có thiết kế phức tạp hơn với các tính năng như xương sườn, ông chủ (phần nhô ra hình trụ để gắn) và các chi tiết phức tạp khác.

Thông thường, lõi khuôn được làm từ các vật liệu bền và chịu nhiệt như thép cứng, thép dụng cụ, hoặc, cho khối lượng sản xuất thấp hơn, nhôm. Việc lựa chọn vật liệu phụ thuộc vào các yếu tố như nhựa được đúc, độ phức tạp của bộ phận và khối lượng sản xuất cần thiết.

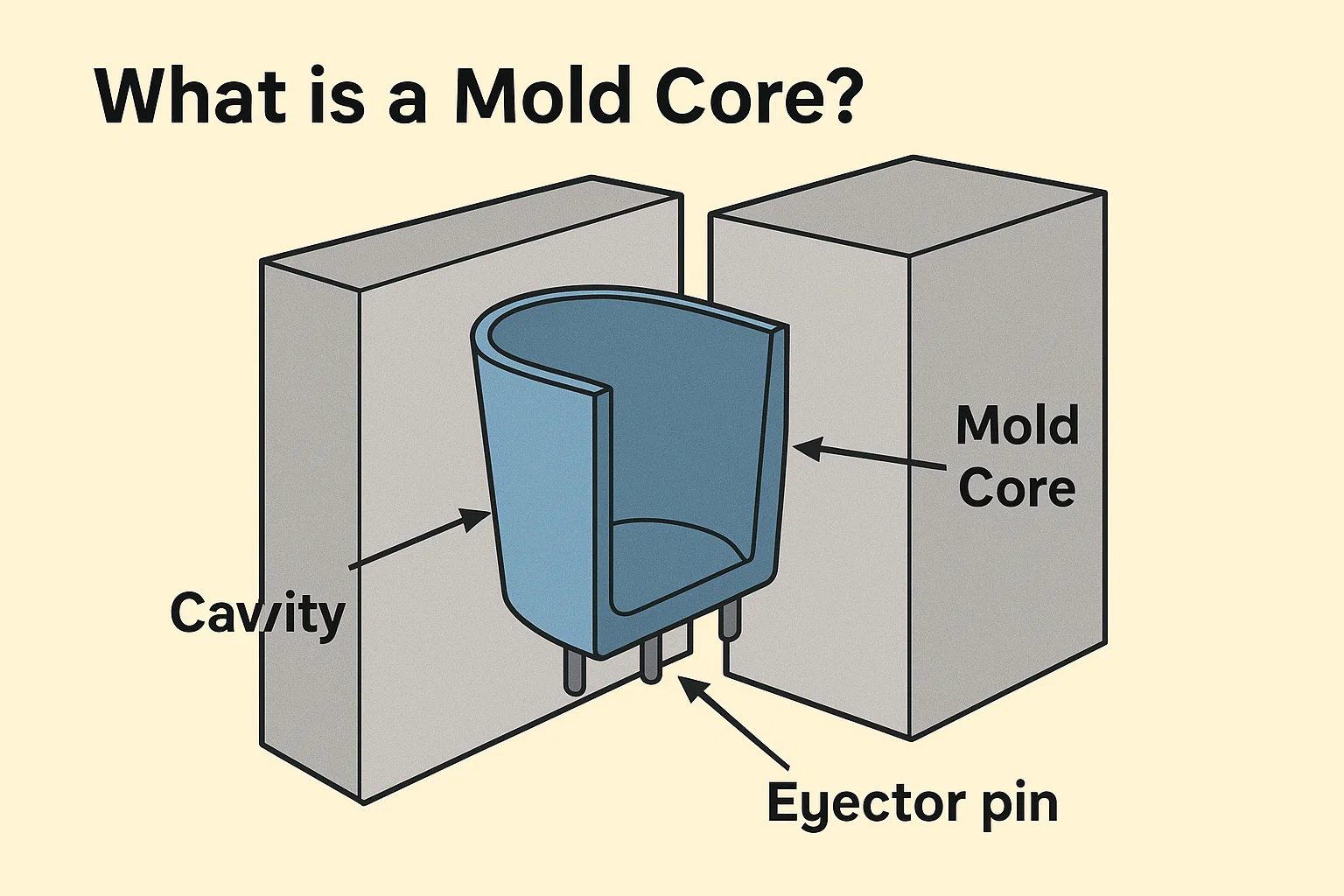

Khoang khuôn là gì?

Các Mốc khoang , còn được gọi là "phía MỘT" hoặc "nửa khoang", là thành phần hình thành Các tính năng bên ngoài của phần nhựa. Đó là lớp vỏ ngoài hoặc thùng chứa mà nhựa nóng chảy lấp đầy. Sử dụng tương tự cốc nhựa, khoang sẽ tạo thành bên ngoài cốc, bao gồm cả môi và các bức tường bên ngoài của nó.

Một nửa khoang của khuôn thường là nơi đặt hệ thống cổng và người chạy. Hệ thống này là kênh mà nhựa nóng chảy (hoặc nhựa) chảy từ bộ phận phun vào khuôn. Khoang cũng đòi hỏi những cân nhắc thiết kế cẩn thận cho thông hơi, cho phép không khí bị mắc kẹt thoát ra khi nhựa lấp đầy khuôn. Thông hơi thích hợp là rất quan trọng để ngăn ngừa các khiếm khuyết như các bức ảnh ngắn (các bộ phận không hoàn chỉnh) và vết bỏng.

Giống như lõi, khoang khuôn được làm từ thép hoặc nhôm, với vật liệu được chọn dựa trên cùng các yếu tố độ bền và chi phí. Trong khi cốt lõi hình thành hình dạng bên trong, khoang là thứ mang lại cho phần cuối cùng của nó và hoàn thiện bề mặt.

Sự khác biệt chính giữa lõi khuôn và khoang nấm mốc

Lõi và khoang là hai mặt của cùng một đồng tiền, nhưng chúng có vai trò khác nhau về cơ bản trong việc ép phun. Hiểu những sự khác biệt này là rất quan trọng cho thiết kế khuôn và bộ phận thích hợp.

Hình thành hình dạng: bên trong so với bên ngoài

Sự khác biệt đáng kể nhất nằm ở hình dạng mỗi hình thức thành phần. Các Lõi khuôn tạo ra hình dạng bên trong và các tính năng của phần, chẳng hạn như các lỗ, phần rỗng hoặc bên trong của một container. Ngược lại, Mốc khoang tạo thành hình dạng bên ngoài , bao gồm bề mặt bên ngoài, chi tiết trang trí và kích thước tổng thể của phần. Sự phân công lao động này là những gì cho phép tạo ra các vật thể phức tạp, ba chiều.

Vị trí liên quan đến dòng chia tay

Các Dòng chia tay là dòng mà hai nửa của khuôn gặp nhau. Các Khoang một nửa thường là trên SPRUE Side (phía nơi được tiêm nhựa) và nó tạo thành bề mặt bên ngoài có thể nhìn thấy của bộ phận. Các Một nửa cốt lõi là trên mặt đẩy , và đó là nơi phần hoàn thiện được đẩy ra khỏi khuôn. Vị trí của các chân đẩy ở phía lõi là một sự khác biệt chính, vì chúng không được tìm thấy ở phía khoang.

Vai trò trong quá trình ép phun

-

Lõi: Cốt lõi thường là bên với hệ thống phóng , bao gồm các chân đẩy và chân trả lại. Vai trò chính của nó là tạo điều kiện cho việc loại bỏ phần được làm mát khỏi khuôn.

-

Khoang: Khoang là bên thường chứa hệ thống cổng và người chạy , mà chỉ đạo nhựa nóng chảy vào khuôn. Vai trò chính của nó là nhận được vật liệu được tiêm và tạo thành vỏ ngoài.

| Tính năng | Mold Core | Mốc khoang |

| Chức năng chính | Tạo thành hình dạng bên trong của phần | Hình thành hình dạng bên ngoài của phần |

| Vị trí trong khuôn | Bên cạnh (B-Side) | Side Side (MỘT-Side) |

| Các tính năng chính | Chân phun, trượt, máy nâng | Gates, vận động viên, lỗ thông hơi |

| Vai trò trong quá trình | Đẩy phần đã hoàn thành | Nhận được nhựa tiêm |

| Tác động đến một phần | Ảnh hưởng đến các tính năng bên trong, sức mạnh và phóng ra | Ảnh hưởng đến hoàn thiện bề mặt, kết cấu và ngoại hình mỹ phẩm |

Tác động đến thiết kế một phần và chức năng

Lõi và khoang có tác động trực tiếp đến thiết kế của phần cuối cùng. Các tính năng ở phía lõi, như sườn và ông chủ, rất quan trọng để thêm sức mạnh hoặc cho mục đích lắp ráp. Thiết kế của lõi cũng có thể chỉ ra sự cần thiết của các góc dự thảo cụ thể để đảm bảo bộ phận có thể được đẩy ra một cách sạch sẽ. Mặt khác, phía khoang, quyết định hoàn thiện bề mặt, kết cấu và sự xuất hiện mỹ phẩm của phần. Bất kỳ sự không hoàn hảo nào trong khoang sẽ có thể nhìn thấy trên sản phẩm cuối cùng.

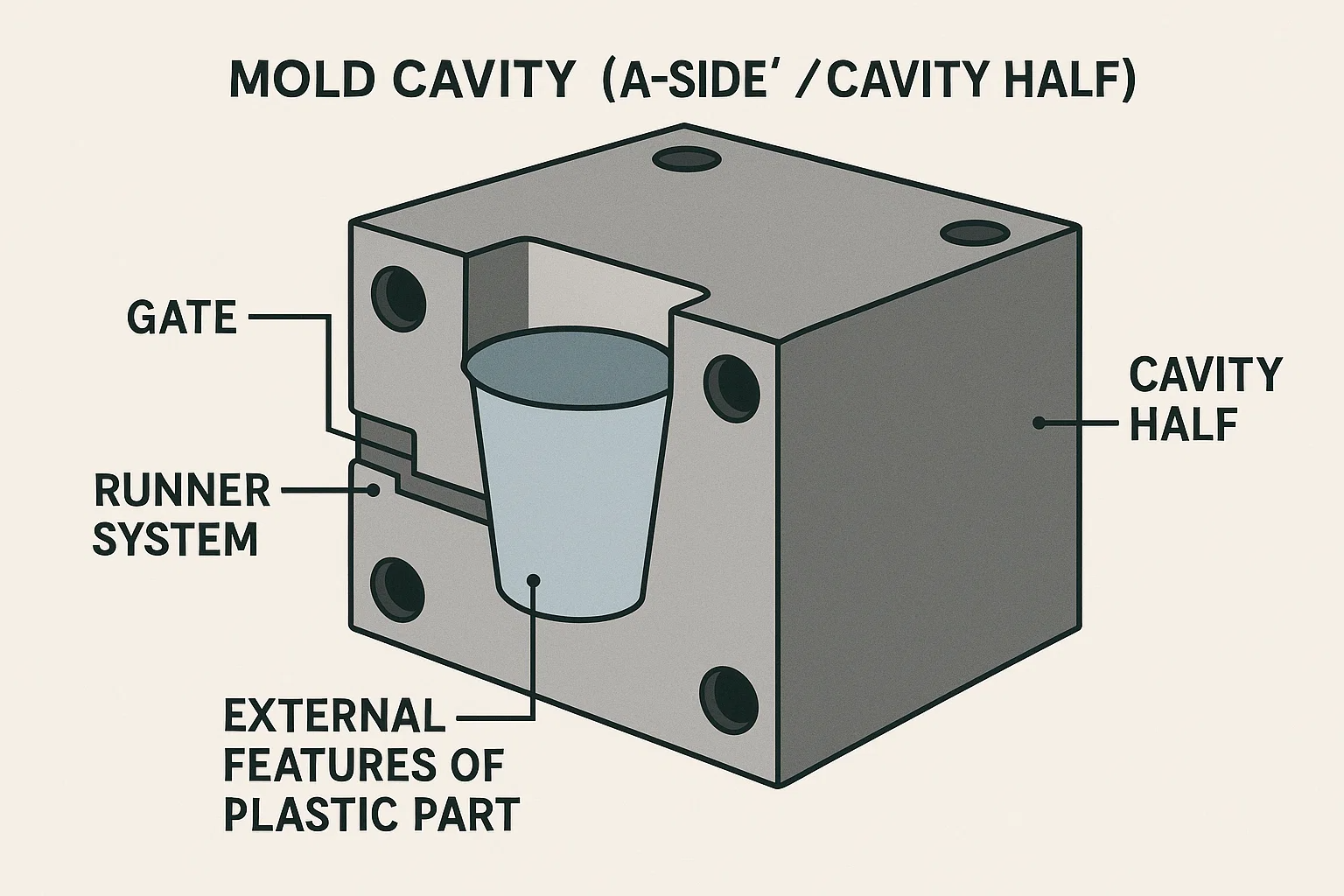

Quá trình đúc phun: Lõi và khoang hoạt động

Lõi và khoang không chỉ ngồi tĩnh; Họ là những đối tác năng động trong một quy trình sản xuất được đồng bộ hóa cao. Đây là một sự cố từng bước về cách họ làm việc cùng nhau:

-

Đóng khuôn: Quá trình bắt đầu với lõi khuôn và khoang khuôn di chuyển về phía nhau cho đến khi chúng kẹp lại với nhau. Hành động này tạo ra khoảng trống bên trong kín, hình dạng của phần cuối cùng. Độ chính xác của sự liên kết này là rất quan trọng, vì bất kỳ sự sai lệch nào cũng có thể gây ra "Flash" (vật liệu dư thừa thấm ra dọc theo đường chia tay).

-

Nhựa tiêm: Nhựa nhựa nóng chảy được tiêm dưới áp suất cao thông qua vòi phun và vào khuôn. Vật chất đi qua Hệ thống chạy bộ Và cổng Một phần của một nửa khoang và lấp đầy khoảng trống giữa lõi và khoang. Lõi thay thế nhựa để tạo thành hình dạng bên trong của bộ phận, trong khi khoang tạo thành vỏ ngoài.

-

Làm mát: Sau khi nhựa lấp đầy khuôn, một hệ thống làm mát lưu thông một chất lỏng (thường là nước hoặc dầu) qua các kênh trong cả lõi và khoang. Quá trình này củng cố nhựa từ bên ngoài vào, với nửa lõi và khoang hoạt động như tản nhiệt để làm mát một phần hiệu quả.

-

Phóng ra: Một khi bộ phận đã được làm mát và củng cố, khuôn sẽ mở ra. Các hệ thống phóng Được kích hoạt trên một nửa lõi, sử dụng các chân đẩy để đẩy phần mới được hình thành ra khỏi lõi. Bởi vì phần thường co lại trên lõi trong quá trình làm mát, thiết kế của lõi phải kết hợp Dự thảo góc Để ngăn chặn nó bị mắc kẹt và để đảm bảo một bản phát hành sạch sẽ. Phần sau đó rơi vào một thùng bộ sưu tập hoặc được chọn bởi một cánh tay robot.

Cân nhắc thiết kế cho lõi nấm mốc và sâu răng

Thiết kế của cốt lõi và khoang là một quá trình tỉ mỉ chỉ ra sự thành công của phần cuối cùng. Các kỹ sư phải xem xét một số yếu tố quan trọng để đảm bảo chức năng, khả năng sản xuất và hoàn thiện chất lượng cao.

Dự thảo góc và tầm quan trọng của chúng

A Dự thảo góc là một côn nhẹ hoặc nghiêng áp dụng cho các bức tường thẳng đứng của một phần nhựa. Nó là điều cần thiết cho một bản phát hành sạch từ khuôn. Nếu không có bản nháp thích hợp, phần có thể dính vào lõi hoặc khoang, dẫn đến thiệt hại, cong vênh hoặc phóng ra khó khăn. Bản nháp phải được thiết kế ở cả hai bên lõi và khoang để đảm bảo rằng bộ phận không bắt được một nửa khi khuôn mở ra.

Thiết kế kênh làm mát

Thích hợp làm mát là rất quan trọng để giảm thời gian chu kỳ và ngăn ngừa các khiếm khuyết như warpage và dấu chìm. Các kỹ sư thiết kế các kênh làm mát phức tạp trong cả hai nửa lõi và khoang. Các kênh này lưu thông một chất lỏng làm mát để chiết đều và nhanh chóng chiết nhiệt từ nhựa nóng chảy, đảm bảo sự hóa rắn đồng đều. Thiết kế của các kênh này phải được tối ưu hóa cho hình học của bộ phận để tránh các điểm nóng.

Thiết kế hệ thống Gating và Runner

Các Hệ thống chạy bộ là mạng lưới các kênh hướng dẫn nhựa nóng chảy từ vòi phun đến khoang khuôn. Các cổng là điểm mà người chạy gặp một phần. Cổng và người chạy hầu như luôn luôn nằm trên Khoang một nửa . Thiết kế của họ là rất quan trọng để kiểm soát cách nhựa lấp đầy khuôn, vì nó ảnh hưởng đến các dấu dòng của bộ phận, đường đan và sức mạnh tổng thể.

Thiết kế hệ thống phóng

Các hệ thống phóng nằm độc quyền trên Một nửa cốt lõi của khuôn. Nó bao gồm các chân đẩy, lưỡi hoặc tay áo đẩy phần hoàn thành ra khỏi lõi. Số lượng, kích thước và vị trí của các chân này phải được xem xét cẩn thận để áp dụng lực lượng thậm chí, ngăn chặn bộ phận bị biến dạng hoặc bị hỏng trong quá trình phóng.

Cân nhắc thông gió

Khi nhựa nhựa lấp đầy khuôn, không khí bị mắc kẹt bên trong phải có cách thoát. Trút giận , thường được thiết kế vào Dòng chia tay hoặc Khoang một nửa , bao gồm các kênh nhỏ, nông cho phép không khí được đẩy ra. Không đủ thông hơi có thể dẫn đến các khuyết tật mỹ phẩm như đốt dấu vết và các vấn đề chức năng như Ảnh ngắn , trong đó phần không đầy đủ.

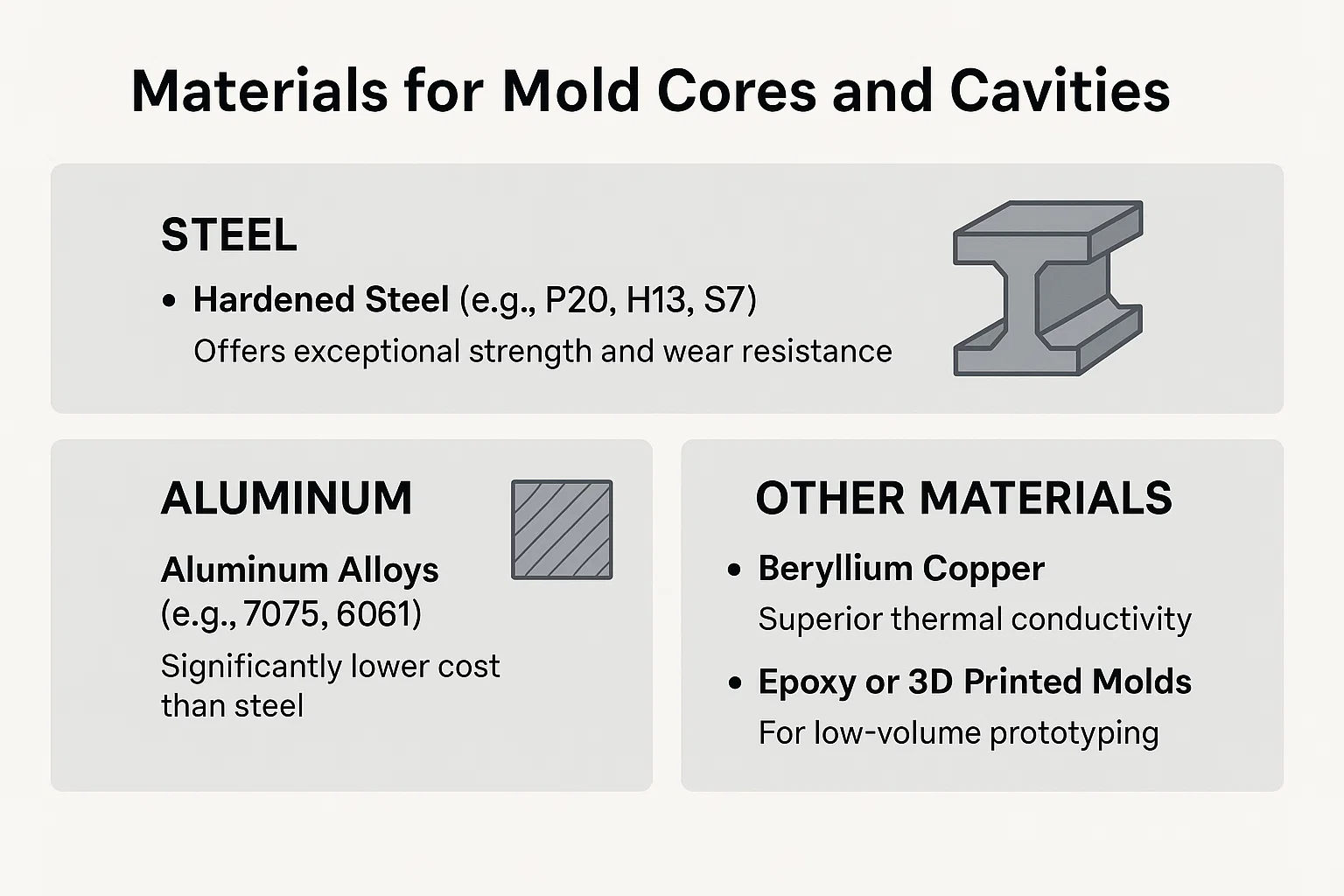

Vật liệu cho lõi nấm mốc và sâu răng

Vật liệu được chọn cho lõi khuôn và khoang là rất quan trọng, vì nó ảnh hưởng trực tiếp đến độ bền, chi phí và khả năng sản xuất các bộ phận chất lượng cao một cách hiệu quả. Lựa chọn phụ thuộc vào các yếu tố như loại nhựa được đúc, khối lượng sản xuất cần thiết và độ phức tạp của thiết kế bộ phận.

Thép

Thép là vật liệu phổ biến và ưa thích nhất cho các khuôn phun, đặc biệt đối với các hoạt động sản xuất khối lượng lớn.

-

Thép cứng (ví dụ: P20, H13, S7): Loại thép này cung cấp sức mạnh đặc biệt và khả năng chống mài mòn. Đó là lý tưởng để sản xuất hàng triệu bộ phận trong suốt cuộc đời của khuôn. P20 là một lựa chọn phổ biến cho sự cân bằng của độ cứng và khả năng gia công. H13 và S7 là tuyệt vời cho các ứng dụng đòi hỏi khả năng chống nhiệt và áp suất. Độ cứng cao của các thép này cho phép hoàn thiện bề mặt vượt trội.

-

Thép không gỉ (ví dụ: 420 SS): Điều này được sử dụng khi vật liệu nhựa được đúc là ăn mòn hoặc khi khuôn sẽ được sử dụng trong môi trường ẩm ướt. Nó cung cấp khả năng chống ăn mòn tuyệt vời, rất quan trọng để duy trì bề mặt khuôn nguyên sơ.

Nhôm

Hợp kim nhôm (ví dụ: 7075, 6061) thường được sử dụng cho các khuôn mẫu hoặc cho các hoạt động sản xuất khối lượng thấp (thường là dưới 100.000 phần).

-

Thuận lợi: Nhôm cung cấp một số lợi ích, bao gồm chi phí thấp hơn đáng kể so với thép và thời gian gia công nhanh hơn nhiều. Độ dẫn nhiệt tuyệt vời của nó cho phép làm mát nhanh hơn, có thể làm giảm thời gian chu kỳ ép phun.

-

Nhược điểm: Nó ít bền hơn và dễ bị mòn và hư hỏng hơn thép. Nó có thể không phù hợp để đúc nhựa mài mòn hoặc chứa đầy thủy tinh.

Các vật liệu khác

-

Đồng beryllium: Vật liệu này là một lựa chọn tuyệt vời để chèn khuôn hoặc các thành phần trong đó loại bỏ nhiệt nhanh là rất quan trọng, chẳng hạn như ở các khu vực có phần tường dày. Nó có độ dẫn nhiệt vượt trội so với thép, làm cho nó lý tưởng cho việc làm mát cục bộ.

-

Khuôn in epoxy hoặc 3D: Đối với các nguyên mẫu rất thấp hoặc tạo mẫu nhanh, các vật liệu phi truyền thống có thể được sử dụng. Đây là không tốn kém và nhanh chóng để sản xuất nhưng có tuổi thọ rất hạn chế và không phù hợp với các bộ phận phức tạp hoặc chính xác cao.

Sản xuất lõi và lỗ sâu răng

Việc sản xuất lõi nấm mốc và sâu răng là một quá trình rất chính xác và chuyên biệt. Nó đòi hỏi máy móc tiên tiến và nghề thủ công lành nghề để biến các khối nguyên liệu thô thành các thành phần chức năng phức tạp của khuôn phun. Mục tiêu là để đạt được sự khoan dung cực kỳ chặt chẽ và hoàn thiện bề mặt hoàn hảo.

Quy trình gia công: CNC phay và EDM

-

Phay CNC (Điều khiển số máy tính): Đây là phương pháp chính để định hình cả lõi và khoang. Các máy CNC sử dụng các công cụ cắt hướng dẫn máy tính để loại bỏ từng lớp vật liệu. Chúng rất cần thiết để tạo ra hình học cơ bản, túi và hầu hết các tính năng chi tiết. Các máy CNC đa trục hiện đại có thể tạo ra các bề mặt cong, phức tạp với độ chính xác đáng kinh ngạc.

-

EDM (gia công phóng điện): Còn được gọi là gia công tia lửa, EDM là một quy trình không tiếp xúc được sử dụng để tạo ra các tính năng khó hoặc không thể máy với các công cụ cắt truyền thống. Nó hoạt động bằng cách sử dụng tia lửa điện để làm xói mòn vật liệu. EDM đặc biệt hữu ích cho việc tạo ra các góc nhọn, xương sườn sâu và các đặc điểm rất nhỏ, phức tạp trong thép cứng.

Xử lý bề mặt và hoàn thiện

Sau khi gia công, các bề mặt khuôn được đánh bóng và xử lý để đạt được kết cấu và độ bền mong muốn.

-

Đánh bóng: Bề mặt khuôn được đánh bóng thành lớp hoàn thiện gương để đảm bảo phần phát hành dễ dàng và tạo ra một bề mặt mịn, có độ bóng cao trên sản phẩm cuối cùng. Cốt lõi, đặc biệt, thường đòi hỏi một kết thúc được đánh bóng cao để hỗ trợ phóng ra.

-

Kết cấu: Kết cấu, hoặc thêm một hạt hoặc hoa văn vào bề mặt khuôn, thường được thực hiện để cung cấp cho phần cuối cùng một cái nhìn hoặc cảm nhận thẩm mỹ cụ thể. Điều này cũng có thể giúp che giấu các khiếm khuyết mỹ phẩm như dấu dòng.

-

Lớp phủ: Các lớp phủ như mạ niken hoặc thiếc (titan nitride) được áp dụng để tăng độ cứng của khuôn, khả năng chống ăn mòn và độ bôi trơn, kéo dài tuổi thọ và giảm hao mòn.

Kiểm soát và kiểm tra chất lượng

Trong suốt quá trình sản xuất, các biện pháp kiểm soát chất lượng nghiêm ngặt được đưa ra. Các dụng cụ chính xác cao như máy đo tọa độ (CMMS) được sử dụng để xác minh rằng kích thước và dung sai của lõi và khoang là chính xác trong một vài micromet. Việc kiểm tra tỉ mỉ này là rất quan trọng để đảm bảo khuôn sẽ tạo ra các phần phù hợp, chất lượng cao mà không có khuyết điểm.

Các vấn đề và giải pháp phổ biến

Ngay cả với thiết kế và sản xuất tỉ mỉ, việc ép phun có thể gặp phải các vấn đề phổ biến. Nhiều vấn đề trong số này có liên quan trực tiếp đến sự tương tác giữa lõi khuôn và khoang khuôn.

WARPAGE và biến dạng

Vấn đề: Warpage là biến dạng của một phần nhựa sau khi nó nguội đi. Nó thường được gây ra bởi tốc độ làm mát không đồng đều. Nếu lõi và khoang làm mát một phần ở các tốc độ khác nhau, ứng suất bên trong có thể tích tụ, khiến phần bị uốn cong hoặc xoắn.

Giải pháp: Giải pháp hiệu quả nhất là tối ưu hóa thiết kế của Kênh làm mát Trong cả lõi và khoang. Đảm bảo rằng làm mát là đồng nhất trên toàn bộ bề mặt khuôn là điều cần thiết. Điều chỉnh nhiệt độ tan chảy, áp suất phun và thời gian giữ cũng có thể giúp giảm bớt căng thẳng bên trong.

Bức ảnh ngắn và dấu chìm

Vấn đề: A bắn ngắn Xảy ra khi nhựa nhựa không lấp đầy hoàn toàn khoang khuôn, dẫn đến một phần không hoàn chỉnh. Điều này thường là do áp lực không đủ hoặc thông hơi kém. Ngược lại, dấu chìm là những điểm trầm cảm trên bề mặt của một phần, gây ra bởi nhựa bị thu hẹp khi nó nguội đi, kéo bề mặt vào trong.

Giải pháp: Đối với các bức ảnh ngắn, giải pháp liên quan đến việc cải thiện trút giận Trên khoang khuôn để cho phép không khí bị mắc kẹt thoát ra. Tăng áp suất phun, tốc độ hoặc nhiệt độ tan chảy cũng có thể giúp ích. Đối với các dấu chìm, vấn đề thường là kết quả của phần tường dày hoặc làm mát không đủ. Các giải pháp bao gồm thiết kế lại phần có độ dày thành đồng đều, tăng áp suất giữ hoặc cải thiện hiệu quả của các kênh làm mát trong cả lõi và khoang.

Vấn đề phóng

Vấn đề: Các vấn đề phóng xảy ra khi phần hoàn thành dính vào khuôn và không thể được loại bỏ sạch sẽ. Đây hầu như luôn luôn là một vấn đề với Một nửa cốt lõi của khuôn. Nó có thể được gây ra bởi không đủ hoặc được thiết kế không đúng cách Dự thảo góc , một không đầy đủ hệ thống phóng hoặc phần co lại trên lõi quá chặt.

Giải pháp: Giải pháp chính là đảm bảo tất cả các bức tường ở phía lõi có góc dự thảo thích hợp. Tăng số lượng chân phun hoặc tối ưu hóa vị trí của họ để phân phối lực phóng đều cũng có thể giải quyết vấn đề. Nếu vật liệu dễ bị dính, một kết thúc bề mặt được đánh bóng cao hoặc một tác nhân giải phóng khuôn cụ thể có thể được sử dụng.

| Vấn đề | Có khả năng gây ra | Giải pháp |

| Warpage | Làm mát không đồng đều, căng thẳng nội bộ | Tối ưu hóa các kênh làm mát, điều chỉnh các tham số xử lý. |

| Ảnh ngắn | Không khí bị mắc kẹt, áp suất thấp | Cải thiện thông hơi trên khoang, tăng áp lực tiêm. |

| Dấu chìm | Tường dày, làm mát không đủ | Thiết kế lại phần cho độ dày đồng đều, tăng áp lực giữ cho khoang. |

| Vấn đề phóng | Góc không đủ dự thảo, một phần bị mắc kẹt | Thêm hoặc tăng các góc nháp trên lõi, thêm nhiều chân đẩy. |

Vì thế

Sự khác biệt giữa Lõi khuôn Và Mốc khoang là nền tảng cho toàn bộ quá trình đúc phun. Mặc dù chúng là hai nửa của một công cụ duy nhất, chúng thực hiện các chức năng khác nhau nhưng bổ sung, nhưng bổ sung. Khuôn khoang tạo thành hình dạng bên ngoài của phần, xác định kích thước bên ngoài của nó và bề mặt mỹ phẩm. Ngược lại, khuôn cốt lõi tạo ra hình dạng bên trong và các tính năng, và cũng đóng vai trò quan trọng của việc tạo điều kiện cho việc phóng phần.

Cùng với nhau, lõi và khoang đại diện cho trái tim của việc ép phun, biến nhựa nhựa thô thành một sản phẩm chính xác, hoàn chỉnh. Một sự hiểu biết sâu sắc về các chức năng cá nhân và yêu cầu thiết kế của họ là rất quan trọng để ngăn ngừa các khiếm khuyết chung, tối ưu hóa hiệu quả sản xuất và cuối cùng, tạo ra các bộ phận nhựa chất lượng cao đáp ứng các tiêu chuẩn chính xác.