Giới thiệu

Đúc phun nylon: Hướng dẫn đểàn diện

Ép phun là phương pháp duy nhất quá trình quan trọng và được sử dụng rộng rãi cho các bộ phận nhựa sản xuất hàng loạt. Kỹ thuật sản xuất này bao gồm việc bơm vật liệu nóng chảy vào khoang khuôn, nơi nó nguội đi và đông đặc lại thành hình dạng mong muốn cuối cùng. Quá trình này chịu trách nhiệm tạo ra mọi thứ, từ hàng gia dụng thông thường và thiết bị y tế phức tạp đến các bộ phận quan trọng của ô tô.

Mặc dù bản thân kỹ thuật này rất linh hoạt nhưng thành công của nó phụ thuộc vào đặc tính của vật liệu được sử dụng. Nhập nilon , còn được gọi về mặt hóa học là Polyamit (PA) .

Nylon là một loại nhựa nhiệt dẻo hiệu suất cao, có nghĩa là nó có thể được nấu chảy và tái tạo nhiều lần mà không bị phân hủy hóa học đáng kể. Kể từ khi được phát minh, nó đã trở thành một trong những loại nhựa kỹ thuật phổ biến và quan trọng nhất trên thế giới.

Tại sao nylon là lựa chọn phổ biến cho ép phun

Sự phổ biến của nylon trong ép phun bắt nguồn từ sự cân bằng độc đáo của các đặc tính thường không có ở các loại nhựa có chi phí thấp hơn khác:

-

Tính chất cơ học đặc biệt: nilon offers a combination of high sức mạnh, độ cứng và độ dẻo dai , làm cho nó trở nên lý tưởng cho các bộ phận chịu tải trọng và ứng suất cao.

-

Khả năng chống mài mòn vượt trội: Nó sở hữu một mức độ thấp vốn có hệ số ma sát , làm cho nó trở thành vật liệu được lựa chọn cho các bộ phận liên quan đến chuyển động hoặc trượt trên các bề mặt khác, chẳng hạn như bánh răng và vòng bi.

-

Ổn định nhiệt: Nó có thể chịu được nhiệt độ hoạt động cao hơn hơn nhiều loại nhựa nhiệt dẻo thông thường khác, rất quan trọng cho các ứng dụng trong khoang động cơ hoặc các bộ phận điện.

-

Kháng hóa chất: Nó cung cấp khả năng chống chịu tốt với nhiều loại dầu, nhiên liệu và dung môi.

Khả năng biến đổi nhanh chóng các viên polyamit thô thành các bộ phận phức tạp, bền và được thiết kế chính xác khiến cho ép phun nylon một quá trình không thể thiếu trong nhiều ngành công nghiệp có nhu cầu cao.

Đúc phun nylon là gì?

Định nghĩa và quy trình cốt lõi

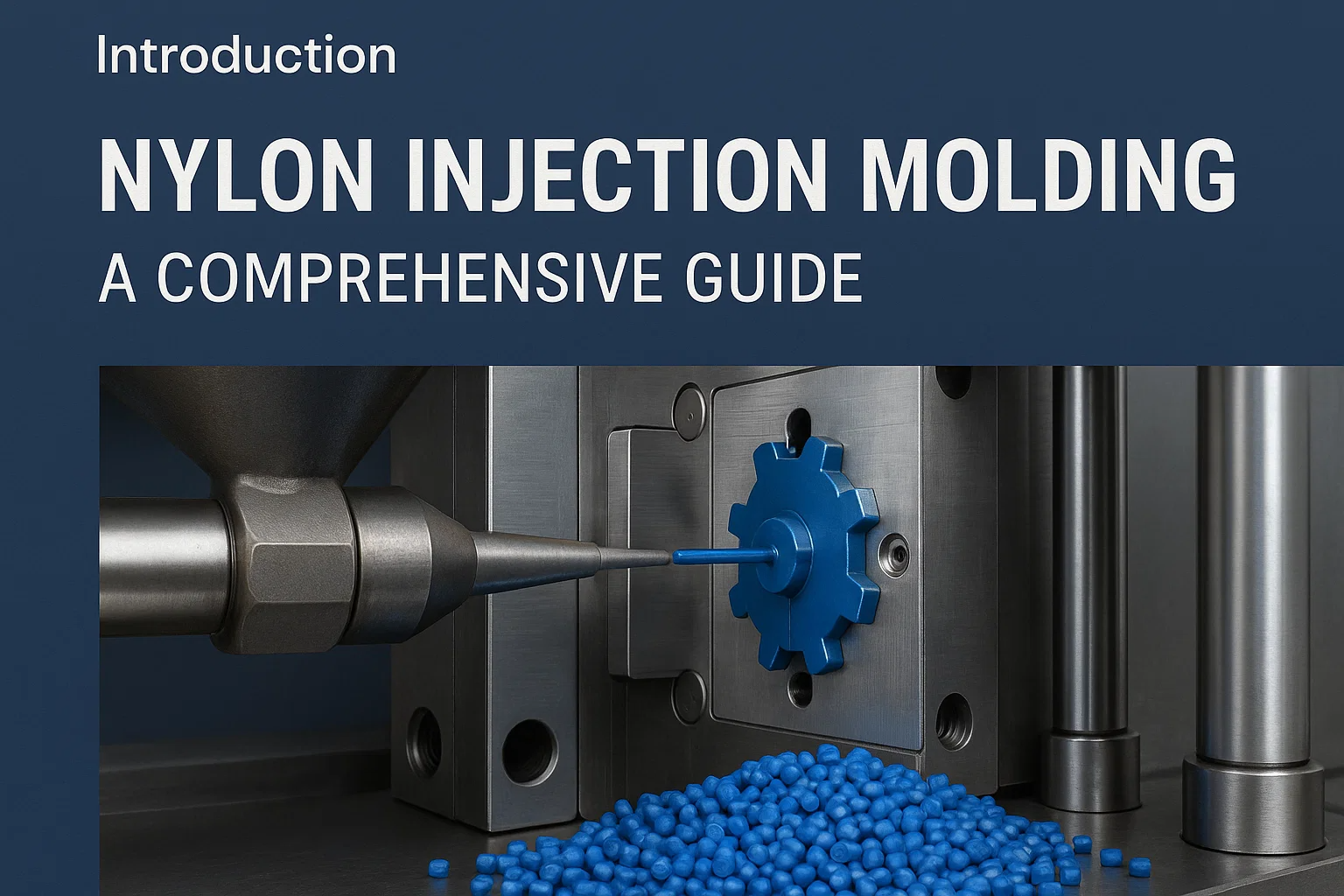

nilon injection molding là một quy trình sản xuất khối lượng lớn được sử dụng để tạo ra các bộ phận ba chiều phức tạp bằng cách bơm vật liệu nóng chảy vào polyamit (nylon) vào khoang khuôn. Là một loại nhựa nhiệt dẻo, nylon được nung nóng cho đến khi trở thành chất lỏng, ép dưới áp suất cao vào khuôn kín, để nguội và đông đặc lại, cuối cùng được đẩy ra như một bộ phận hoàn thiện.

Quá trình này về cơ bản tương tự như quá trình ép phun các loại nhựa khác, nhưng nó đòi hỏi sự chú ý đặc biệt đến nhiệt độ, kiểm soát độ ẩm và áp suất phun do đặc tính vật liệu độc đáo của nylon (đặc biệt là điểm nóng chảy cao và tính chất hút ẩm).

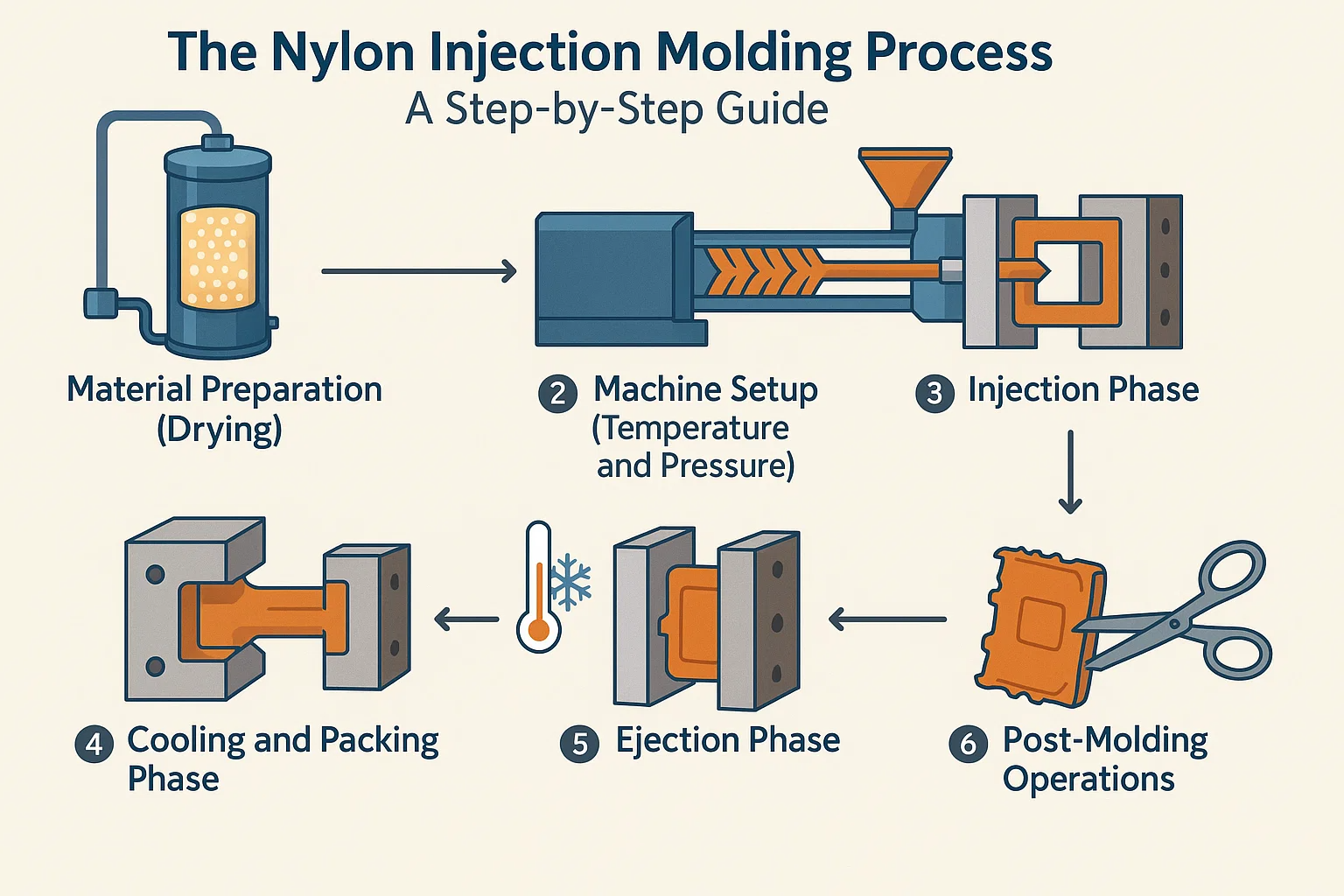

Các bước chính trong ép phun nylon

Toàn bộ quá trình này mang tính chu kỳ và bao gồm bốn giai đoạn cốt lõi:

1. Nóng chảy và dẻo hóa

Nguyên liệu nylon thô (thường ở dạng viên) được đưa từ phễu vào thùng được gia nhiệt. A vít qua lại bên trong thùng cắt và nén vật liệu. Sự kết hợp giữa nhiệt từ bộ sưởi thùng và nhiệt ma sát từ chuyển động của trục vít làm nóng chảy nylon và di chuyển nó về phía trước thùng. Bước này phải được kiểm soát cẩn thận để tránh suy thoái nhiệt của nylon, có thể làm tổn hại đến tính chất cơ học của bộ phận cuối cùng.

2. Tiêm và làm đầy

Khi đã tích lũy đủ lượng nylon nóng chảy, vít sẽ nhanh chóng di chuyển về phía trước, hoạt động như một pít tông. Hành động này buộc nylon nóng chảy ở áp suất rất cao đi qua vòi phun, đường rót, đường dẫn và cổng, cuối cùng lấp đầy khoang khuôn. Tốc độ phun và áp lực là rất quan trọng và phải được tối ưu hóa để đảm bảo nylon kết tinh, có thành mỏng lấp đầy tất cả các phần mà không gây ra khuyết tật như ảnh ngắn hoặc sự phun nước .

3. Làm mát và đóng gói

Sau khi khoang khuôn được lấp đầy, một thời gian ngắn áp suất đóng gói (hoặc giữ) được duy trì để bù đắp cho sự co ngót của vật liệu khi nó bắt đầu nguội và đông đặc lại. Nylon là một loại nhựa bán tinh thể, nghĩa là nó co lại đáng kể. Áp suất đóng gói này rất quan trọng để giảm thiểu các khuyết tật như vết chìm và ensuring dimensional accuracy. Cooling water circulating through channels in the mold removes heat, causing the part to solidify.

4. Phóng ra

Khi bộ phận đó đủ cứng, khuôn sẽ mở ra và chân đẩy đẩy phần nylon thành phẩm ra khỏi khoang. Vì các bộ phận bằng nylon có thể tương đối cứng ngay cả khi ở nhiệt độ ấm, thích hợp góc dự thảo và pin locations are critical to ensure smooth ejection without damaging the part or the mold. The mold then closes, ready to begin the next cycle.

Các loại vật liệu nylon & vật liệu tổng hợp

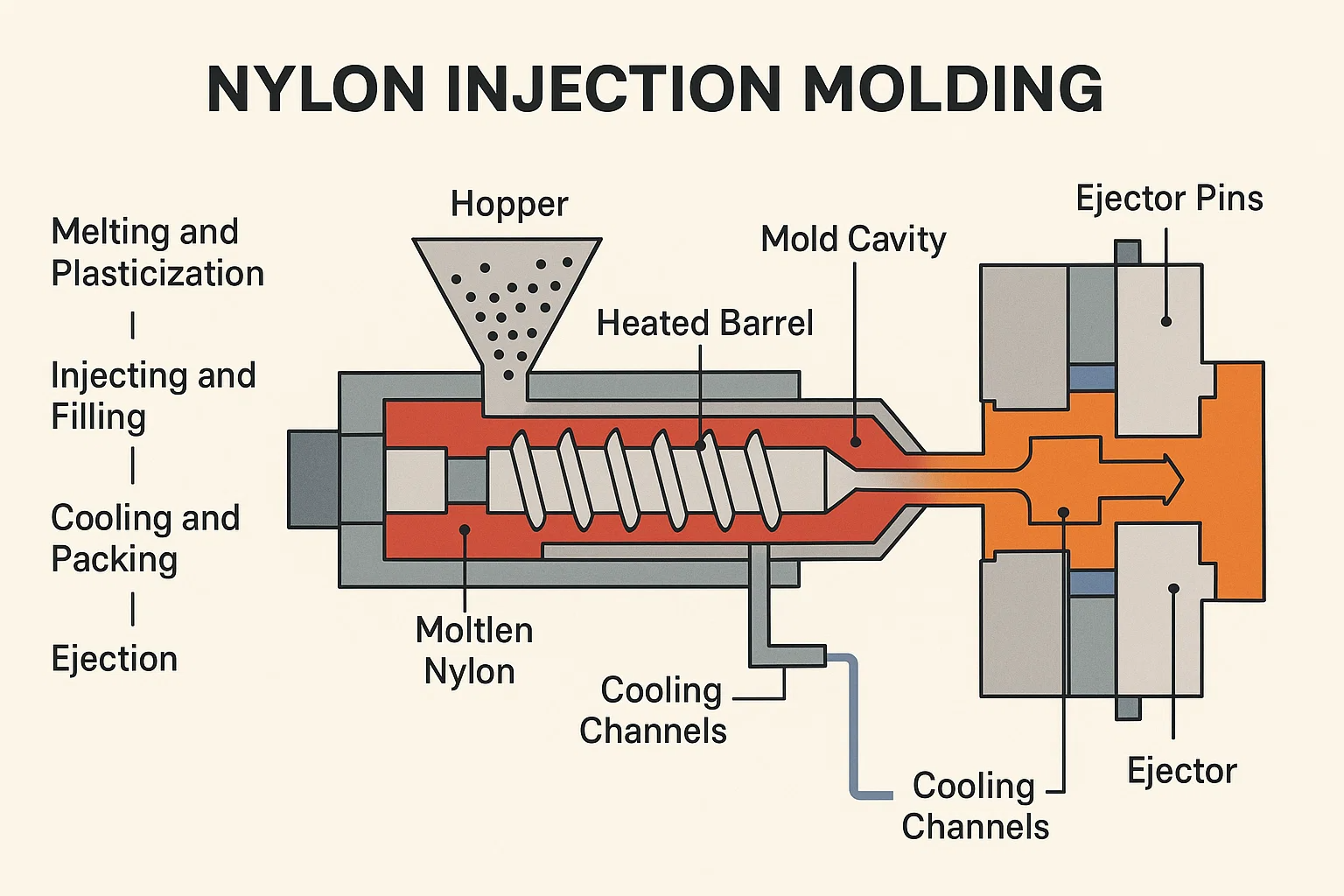

Mặc dù thường được gọi đơn giản là "nylon", polyamide bao gồm một nhóm vật liệu, mỗi loại có cấu trúc hóa học độc đáo quyết định các đặc tính và sự phù hợp của nó đối với các ứng dụng ép phun khác nhau. Hai số theo sau "Nylon" (ví dụ: Nylon 6, Ni-lông 66) đề cập đến số lượng nguyên tử carbon trong các đơn phân ban đầu.

Tổng quan về các loại nylon thông dụng

| nilon Type | Đặc điểm chính | Ứng dụng chính |

| nilon 6 (PA6) | Cân bằng tốt về độ bền cơ học, độ cứng và khả năng chống va đập; dễ xử lý hơn PA66. Hấp thụ độ ẩm cao hơn PA66. | Các chi tiết trang trí ô tô, các bộ phận thiết bị, bánh răng, vòng bi, vỏ dụng cụ điện. |

| nilon 66 (PA66) | Nhiệt độ nóng chảy cao hơn, khả năng chịu nhiệt và hóa chất vượt trội cũng như đặc tính mài mòn tốt hơn PA6; chi phí xử lý cao hơn. | Vỏ động cơ, thùng cuối tản nhiệt, đầu nối điện, các bộ phận kết cấu chịu nhiệt độ cao. |

| nilon 12 (PA12) | Mật độ thấp nhất và độ hấp thụ độ ẩm thấp nhất trong số các loại nylon thông thường; kháng hóa chất tuyệt vời và ổn định kích thước. | Đường nhiên liệu, ống phanh hơi, các bộ phận chính xác đòi hỏi độ ổn định kích thước tuyệt vời. |

Vai trò của vật liệu tổng hợp cốt thép

Đối với các ứng dụng đòi hỏi độ bền, độ cứng hoặc hiệu suất nhiệt cao hơn, nylon thường được kết hợp với chất độn gia cố.

-

Nylon chứa đầy thủy tinh: Hỗn hợp phổ biến nhất liên quan đến việc thêm sợi thủy tinh (ví dụ: Nylon 6 GF30, nghĩa là Nylon 6 với 30% sợi thủy tinh). Điều này làm tăng đáng kể khả năng của vật liệu độ bền kéo, độ cứng (mô đun) và nhiệt độ biến dạng nhiệt . Tuy nhiên, nó cũng làm tăng độ co rút của vật liệu, có thể dẫn đến chi phí cao hơn. sự cong vênh và requires careful mold design.

-

Sợi nylon gia cố bằng sợi carbon: Được sử dụng khi độ cứng, sức mạnh và trọng lượng giảm tối đa là rất quan trọng. Sợi cacbon cung cấp các tính chất cơ học vượt trội nhưng có chi phí vật liệu cao hơn.

-

Nylon chứa đầy khoáng chất: Được sử dụng để cải thiện độ ổn định về kích thước, giảm độ co ngót và đạt được bề mặt mịn hơn, mặc dù thường phải đánh đổi độ bền va đập.

Chọn loại nylon phù hợp

Việc lựa chọn nylon thích hợp bao gồm sự cân bằng cẩn thận giữa các đặc tính vật liệu cạnh tranh và chi phí:

-

Nhiệt độ hoạt động: Nếu bộ phận ở gần nguồn nhiệt thì điểm nóng chảy của nó cao hơn nilon 66 hoặc a composite chứa đầy thủy tinh thường được yêu cầu.

-

Môi trường ẩm: Đối với các bộ phận sẽ hoạt động ở độ ẩm cao hoặc dưới nước, nilon 12 cung cấp tốt nhất ổn định kích thước do khả năng hấp thụ nước thấp.

-

Căng thẳng cơ học: Các bộ phận chịu tải không đổi hoặc chịu tác động cao thường yêu cầu loại có độ tinh thể cao hoặc đầy thủy tinh phiên bản của nilon 6 or 66 .

Ưu điểm của việc sử dụng nylon trong ép phun

Thành công của nylon với tư cách là một loại nhựa kỹ thuật là nhờ sự kết hợp ấn tượng giữa các tính chất cơ học, nhiệt và hóa học, mang lại những lợi ích khác biệt so với nhựa thông thường và thậm chí cả một số kim loại.

1. Độ bền và độ cứng cao

Các loại nylon (đặc biệt là PA66 và vật liệu tổng hợp chứa đầy thủy tinh) thể hiện sự xuất sắc độ bền kéo và mô đun đàn hồi (độ cứng). Điều này khiến chúng trở nên lý tưởng cho các bộ phận kết cấu phải chịu tải trọng đáng kể mà không bị biến dạng, chẳng hạn như giá đỡ, đòn bẩy và vỏ máy.

2. Khả năng chống mài mòn và mài mòn tuyệt vời

Nylon sở hữu một mức độ thấp vốn có hệ số ma sát và high abrasion resistance. This property is paramount for dynamic applications where parts slide or rub against one another.

-

Ứng dụng chính: nilon is frequently used for self-lubricating parts like bánh răng, vòng bi và ống lót , giảm nhu cầu về chất bôi trơn bên ngoài.

3. Kháng hóa chất tốt

Polyamit có khả năng chống chịu mạnh mẽ với nhiều loại hóa chất hữu cơ, bao gồm:

-

Dầu và Mỡ: Rất quan trọng cho các thành phần máy móc ô tô và công nghiệp.

-

Nhiên liệu: Làm cho nó phù hợp cho các bộ phận của hệ thống nhiên liệu.

-

Dung môi: Cung cấp độ bền trong môi trường làm sạch hoặc vận hành khắc nghiệt.

4. Khả năng chịu nhiệt cao

Vì vậy với nhiều loại nhựa nhiệt dẻo thông thường như polyetylen (PE) hoặc polypropylen (PP), nylon có thể chịu được nhiệt độ hoạt động cao hơn đáng kể . Điều này đặc biệt đúng với nylon 66, và thậm chí còn hơn thế khi được gia cố bằng sợi thủy tinh, làm tăng đáng kể khả năng chịu lực. Nhiệt độ lệch nhiệt (HDT) . Độ ổn định nhiệt này cho phép sử dụng nó trong các ứng dụng đòi hỏi khắt khe như phụ tùng ô tô dưới mui xe.

5. Chống mỏi và va đập

Nylon có khả năng chống chịu tuyệt vời mệt mỏi , có nghĩa là nó có thể chịu đựng các chu kỳ ứng suất lặp đi lặp lại (bốc và dỡ tải) mà không bị nứt. Hơn nữa, nhiều loại nylon, đặc biệt là loại không chứa đầy, duy trì tốt chống va đập ngay cả ở nhiệt độ thấp hơn, đảm bảo độ bền trước những cú sốc bất ngờ.

6. Tính chất cách điện tốt

Nylon là một chất cách điện hiệu quả. nó cao độ bền điện môi và resistance to tracking make it a common choice for:

-

Đầu nối điện: Đảm bảo dòng điện chạy chính xác và an toàn.

-

Vỏ và chất cách điện: Bảo vệ các thiết bị điện tử nhạy cảm.

Nhược điểm của việc sử dụng nylon trong ép phun

Mặc dù có nhiều ưu điểm như một loại nhựa kỹ thuật hiệu suất cao, nylon đặt ra những thách thức về vật liệu và xử lý cụ thể cần phải được quản lý để ép phun thành công.

1. Hấp thụ độ ẩm cao (Tính chất hút ẩm)

Thách thức quan trọng nhất với nylon là nó tính chất hút ẩm —nó dễ dàng hấp thụ độ ẩm từ môi trường xung quanh.

-

Tác động đến vật liệu: Trước khi đúc, độ ẩm quá cao dẫn đến thủy phân trong quá trình nóng chảy ở nhiệt độ cao. Phản ứng này phá vỡ các chuỗi polymer, dẫn đến giảm trọng lượng phân tử nghiêm trọng và do đó làm giảm đáng kể độ bền cơ học và khả năng chống va đập của bộ phận cuối cùng (thường biểu hiện là độ giòn).

-

Giải pháp: nilon must be thoroughly sấy khô đến độ ẩm rất thấp (thường dưới 0,1% đối với PA66) ngay trước khi xử lý.

2. Sự mất ổn định kích thước do độ ẩm

Sau khi đúc, các chi tiết nylon sẽ hút ẩm cho đến khi đạt trạng thái cân bằng với môi trường xung quanh. Sự hấp thụ độ ẩm này làm cho vật liệu sưng lên , dẫn đến đáng kể thay đổi chiều .

-

Xem xét thiết kế: Người thiết kế phải tính đến sự khác biệt về kích thước giữa phần khô, như đúc và phần ổn định, được điều hòa, đặc biệt đối với các bộ phận đòi hỏi độ chính xác cao.

3. Khả năng thủy phân và phân hủy

Như đã đề cập, nếu có độ ẩm trong quá trình nóng chảy, vật liệu sẽ bị phân hủy. Ngay cả khi được sấy khô đúng cách, nylon vẫn có cửa sổ xử lý tương đối hẹp so với một số loại nhựa nhiệt dẻo khác. Quá nóng hoặc thời gian lưu trong thùng quá lâu có thể gây ra suy thoái nhiệt , dẫn đến:

-

Sự đổi màu (thường bị ố vàng).

-

Giảm tính chất cơ học .

-

Sự giải phóng khí amoniac ăn mòn.

4. Độ co rút vật liệu cao

Nylon là một loại polymer bán tinh thể, có nghĩa là cấu trúc bên trong của nó thay đổi đáng kể khi làm mát. Điều này dẫn tới một sự tương đối độ co thể tích cao và dị hướng (không đồng đều) (thường là 1% đến 2%).

-

Hậu quả: Độ co ngót cao làm tăng nguy cơ sự cong vênh và makes maintaining tight dimensional tolerances more challenging than with amorphous plastics.

5. Chi phí cao hơn

So với các loại nhựa nhiệt dẻo hàng hóa như Polypropylene (PP) hoặc Polyethylene (PE), các loại nylon thường đắt hơn . Chi phí hợp lý nhờ hiệu suất vượt trội, nhưng đó là yếu tố hạn chế việc sử dụng nó trong các ứng dụng kỹ thuật đòi hỏi nghiêm ngặt về độ bền và khả năng chịu nhiệt.

Những cân nhắc về thiết kế cho khuôn ép nylon

Thiết kế bộ phận hiệu quả là điều không thể thương lượng khi làm việc với các vật liệu tinh thể như nylon. Các nhà thiết kế phải ưu tiên tính đồng nhất và chuyển tiếp suôn sẻ để quản lý độ co rút vật liệu cao, giảm thiểu ứng suất bên trong và đảm bảo xử lý hiệu quả.

1. Hướng dẫn về độ dày của tường

-

Tính đồng nhất là chìa khóa: Nguyên tắc quan trọng nhất là duy trì một độ dày tường đồng nhất trong suốt phần này. Bởi vì nylon co lại đáng kể khi làm mát, nên sự thay đổi độ dày sẽ dẫn đến tốc độ làm mát khác nhau, đây là động lực chính của căng thẳng nội tâm và sự cong vênh .

-

Độ dày tối ưu: Mặc dù các hướng dẫn cụ thể khác nhau tùy theo cấp độ, độ dày thành điển hình dao động từ 0,040 đến 0,150 inch (1,0 đến 3,8 mm) . Nên tránh hoặc bỏ lõi các bức tường dày hơn để duy trì tính đồng nhất.

2. Thiết kế sườn để tăng thêm sức mạnh

Các đường gân rất cần thiết để tăng thêm sức mạnh và độ cứng mà không làm tăng đáng kể độ dày của thành.

-

Độ dày sườn: Độ dày của sườn phải nằm trong khoảng 50% và 60% độ dày thành danh nghĩa mà nó hỗ trợ. Làm cho xương sườn quá dày có nguy cơ tạo ra dấu chìm trên bề mặt đối diện.

-

Chiều cao sườn: Chiều cao của sườn thường không quá ba lần độ dày thành danh nghĩa.

3. Góc nghiêng để phóng dễ dàng

Bởi vì các bộ phận nylon cứng và được đẩy ra khi vẫn còn ấm, nên cần có độ căng vừa đủ (độ côn) để đảm bảo chúng thoát ra khỏi khuôn một cách trơn tru mà không bị trầy xước hoặc cong vênh.

-

Dự thảo tối thiểu: Nhằm mục đích đạt được dự thảo tối thiểu 0,5° đến 1,0° mỗi bên. Đối với các đường vẽ sâu hoặc các bề mặt có kết cấu, hãy tăng góc nghiêng lên 2° trở lên .

4. Vị trí và thiết kế cổng

Cổng là điểm vào của nhựa nóng chảy và vị trí của nó ảnh hưởng đáng kể đến chất lượng bộ phận, đặc biệt đối với vật liệu có độ co cao như nylon.

-

Giảm thiểu các đường đan: Xác định vị trí các cổng để đẩy mặt trước tan chảy lại với nhau ở những khu vực không quan trọng, như mối hàn hoặc đường đan được tạo ra khi hai mặt trước tan chảy gặp nhau sẽ có độ bền giảm.

-

Kích thước cổng: Cổng phải có kích thước đủ lớn để có thể chứa đủ áp lực đóng gói được truyền vào khoang, điều này rất cần thiết để giảm thiểu vết chìm và controlling shrinkage.

-

Kiểm soát cong vênh: Cổng gần các khu vực có đặc điểm nặng hoặc mặt cắt lớn, phẳng để đảm bảo áp lực đóng gói cần thiết được áp dụng ở những nơi co ngót có nhiều khả năng gây cong vênh nhất.

5. Tránh tập trung căng thẳng

-

Bán kính góc: Tránh các góc nhọn bên trong. Các góc 90° sắc nét tạo ra các điểm tập trung ứng suất tại đó bộ phận có nhiều khả năng bị nứt hoặc hỏng khi chịu tải.

-

Bán kính đề xuất: Tất cả các góc bên trong phải có bán kính ít nhất 50% độ dày tường liền kề (R ≥ 0,5T) .

Quy trình ép phun nylon: Hướng dẫn từng bước

Việc đúc thành công nylon đòi hỏi sự chú ý tỉ mỉ đến các thông số của quy trình, chủ yếu là do độ nhạy của nó với độ ẩm và tính chất bán tinh thể của nó.

1. Chuẩn bị nguyên liệu (Sấy khô)

Đây được cho là bước quan trọng nhất. Do chất nilon tính chất hút ẩm , độ ẩm hấp thụ từ không khí phải được loại bỏ trước khi tan chảy. Nếu không được sấy khô, độ ẩm sẽ làm cho vật liệu bị phân hủy qua thủy phân trong quá trình gia công dẫn đến các chi tiết bị yếu, giòn.

-

Yêu cầu: nilon must be dried in a máy sấy hút ẩm hoặc vacuum oven to a residual moisture level of ít hơn 0,1% (thường thấp hơn đối với PA66).

-

Thủ tục: Quá trình sấy khô thường mất 4–6 giờ ở nhiệt độ giữa 80°C và 110°C (176°F và 230°F) , tùy thuộc vào loại nylon cụ thể và hàm lượng chất độn.

2. Cài đặt máy (Nhiệt độ và áp suất)

Nylon đòi hỏi nhiệt độ xử lý cao do điểm nóng chảy cao.

-

Nhiệt độ nóng chảy: Cấu hình nhiệt độ thùng được thiết lập để đạt được nhiệt độ nóng chảy nhằm đảm bảo nylon nóng chảy hoàn toàn nhưng ngăn ngừa sự phân hủy nhiệt. Nhiệt độ nóng chảy điển hình dao động từ 230°C đến 300°C (446°F đến 572°F) .

-

Nhiệt độ khuôn: A nhiệt độ khuôn cao rất cần thiết cho nylon (thường ở giữa 80°C và 120°C / 176°F và 248°F ). Khuôn nóng hơn giúp duy trì tính lưu động của tan chảy, tạo điều kiện kết tinh hoàn toàn, giảm ứng suất bên trong và giảm thiểu sự cong vênh .

-

Áp lực ngược: Áp suất ngược thấp đến trung bình thường được sử dụng để đảm bảo sự đồng nhất nóng chảy tốt mà không tạo ra nhiệt cắt quá mức, có thể gây ra sự xuống cấp.

3. Giai đoạn tiêm

Nylon nóng chảy được bơm vào khoang khuôn.

-

Tốc độ tiêm: A tốc độ phun nhanh thường được ưu tiên để nhanh chóng lấp đầy khoang khuôn trong khi nylon tan chảy vẫn còn nóng và lỏng. Điều này rất quan trọng để ngăn ngừa ảnh ngắn và minimizing the formation of prominent đường đans (đường hàn).

-

Áp suất phun: Áp suất phun cao thường cần thiết để khắc phục độ nhớt của nylon và đảm bảo độ kín dày đặc.

4. Giai đoạn làm mát và đóng gói

Khi nylon nguội đi, nó co lại đáng kể.

-

Áp suất đóng gói (Giữ): Áp suất được duy trì ngay sau khi phun ( giai đoạn đóng gói ) để buộc nhiều vật liệu hơn vào khoang để bù lại sự co ngót thể tích. Áp lực này rất quan trọng để ngăn chặn vết chìm trong các phần dày và đảm bảo độ chính xác về kích thước.

-

Thời gian làm mát: Việc làm mát phải đủ để cho phép cấu trúc tinh thể phát triển đầy đủ và đảm bảo bộ phận đủ cứng để phóng ra mà không bị biến dạng.

5. Giai đoạn phóng

Sau khi nguội, khuôn sẽ mở ra và hệ thống phun sẽ lấy chi tiết ra.

-

Xử lý: Các bộ phận được đẩy ra ngoài khi khuôn vẫn còn nóng. Đúng góc dự thảo và well-designed ejection pins are vital to avoid structural damage or cosmetic blemishes (stress whitening).

6. Hoạt động sau đúc

-

Cắt xén/Làm mờ: Loại bỏ phần còn lại của cổng, đường chạy và bất kỳ đèn flash nào.

-

Điều hòa (Tùy chọn nhưng phổ biến): Vì bộ phận này khô và ổn định về kích thước như đúc nhưng giòn, nó thường có điều kiện bằng cách ngâm nó trong nước ấm hoặc để nó trong môi trường có độ ẩm được kiểm soát. Điều này cho phép bộ phận hấp thụ độ ẩm, khôi phục độ dẻo dai, tính linh hoạt và khả năng chống va đập như mong muốn.

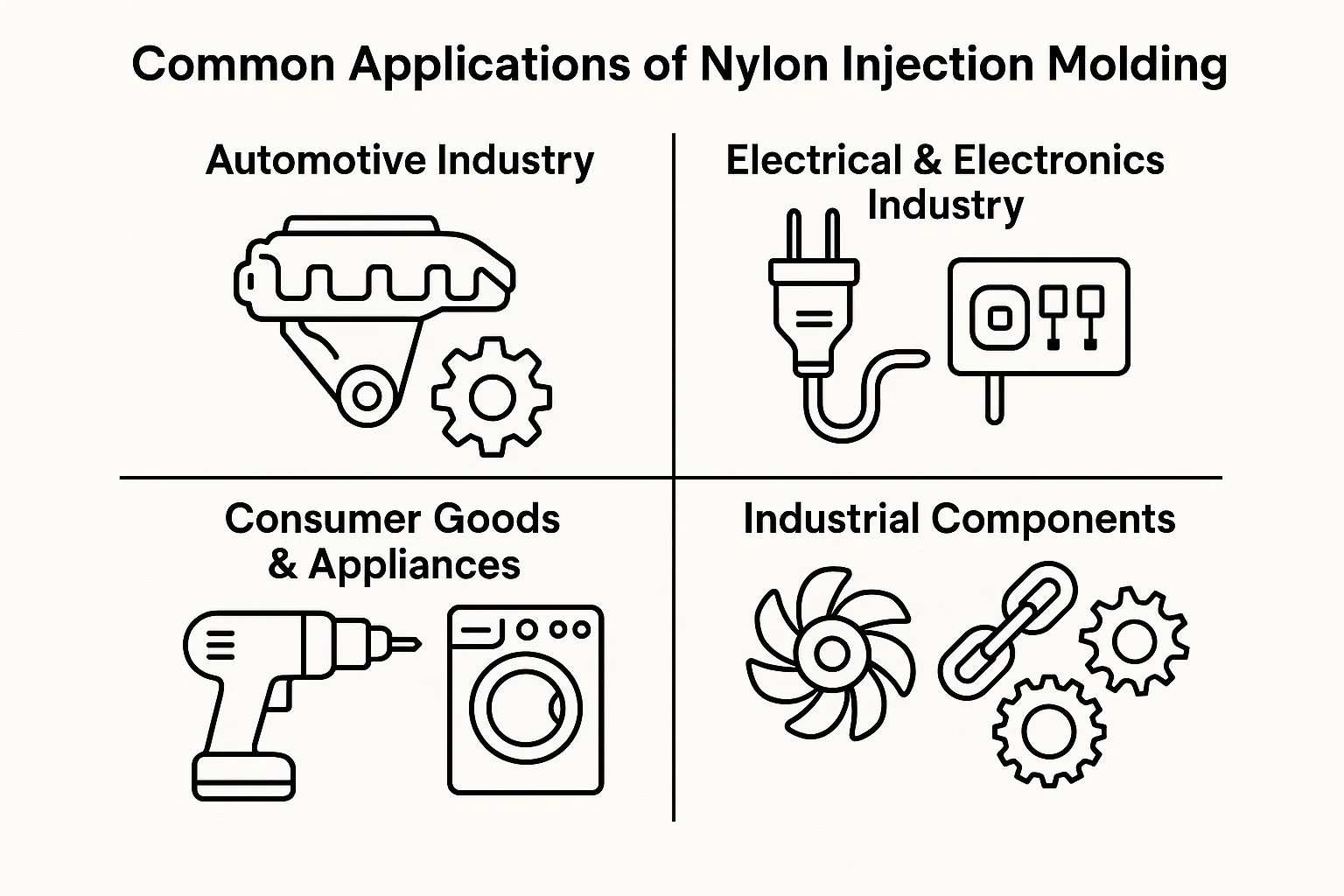

Các ứng dụng phổ biến của ép phun nylon

Sự kết hợp độc đáo giữa độ bền cao, khả năng chịu nhiệt và đặc tính mài mòn tuyệt vời của nylon khiến nó trở thành lựa chọn ưu tiên để thay thế kim loại trong nhiều ứng dụng đòi hỏi khắt khe trong các ngành công nghiệp khác nhau.

1. Công nghiệp ô tô

Ngành ô tô là một trong những ngành tiêu dùng nylon đúc phun lớn nhất, đặc biệt là các loại được gia cố (PA6 và PA66 chứa đầy thủy tinh), trong đó hiệu suất trong môi trường nhiệt độ cao là rất cần thiết.

-

Các thành phần dưới mui xe: Vỏ động cơ, ống nạp, các bộ phận của hệ thống làm mát (thùng cuối bộ tản nhiệt) và vỏ bộ lọc dầu.

-

Bộ phận cơ khí: Bánh răng, vòng bi, vòng đệm lực đẩy và ống lót yêu cầu độ ma sát thấp và độ bền cao.

-

An toàn và kết cấu: Thùng chứa túi khí và các khung và kẹp kết cấu khác nhau.

2. Công nghiệp điện, điện tử

Do độ bền điện môi và khả năng chịu nhiệt cao, nylon rất lý tưởng cho các bộ phận quản lý năng lượng hoặc yêu cầu đặc tính chống cháy.

-

Đầu nối và vỏ: Phích cắm điện, khối thiết bị đầu cuối, vỏ dụng cụ điện và các bộ phận ngắt mạch.

-

Chất cách điện: Miếng đệm, thanh chắn và các rào cản cách điện khác nhau.

3. Hàng tiêu dùng và thiết bị gia dụng

Nylon được sử dụng khi cần độ bền, tính thẩm mỹ đẹp và khả năng chống mài mòn trong các vật dụng hàng ngày.

-

Dụng cụ điện: Vỏ và các bộ phận chuyển động bên trong của máy khoan, máy chà nhám và máy cưa.

-

Thiết bị: Bánh răng, cam và các bộ phận kết cấu của máy giặt, máy hút bụi và thiết bị nhà bếp.

-

Thiết bị thể thao: Dây buộc trượt tuyết, các bộ phận dành cho xe đạp và khóa bền.

4. Linh kiện công nghiệp

Khả năng chống mài mòn và hóa chất tuyệt vời của nylon khiến nó trở nên quan trọng trong việc xử lý chất lỏng và máy móc hạng nặng.

-

Hệ thống chất lỏng: Các bộ phận của máy bơm, thân van, cánh quạt và khớp nối chất lỏng nhờ khả năng kháng dầu và hóa chất.

-

Máy móc: Con lăn, dẫn hướng xích, đĩa xích và tấm chống mòn.

5. Thiết bị y tế

Nylon 6 và Nylon 66, các loại đặc biệt chuyên dụng, tương thích sinh học, được sử dụng cho các bộ phận cần khử trùng và có chức năng cơ học chính xác.

-

Dụng cụ phẫu thuật: Tay cầm, kẹp và các bộ phận không thể cấy ghép.

-

Thiết bị chẩn đoán: Vỏ và các bộ phận cơ khí.

Khắc phục sự cố thường gặp khi ép phun nylon

Ngay cả với thiết kế và thiết lập máy tối ưu, các vấn đề vẫn có thể phát sinh. Việc khắc phục sự cố hiệu quả đối với các bộ phận nylon đòi hỏi phải hiểu rõ các khuyết tật có biểu hiện như độ co rút, độ kết tinh và độ nhạy ẩm cao của vật liệu như thế nào.

1. Cong vênh (Biến dạng)

cong vênh là sự biến dạng hoặc xoắn của bộ phận sau khi làm mát và đây là vấn đề phổ biến nhất với các vật liệu bán tinh thể như nylon.

-

Nguyên nhân:

-

Làm mát không đồng đều: Nguyên nhân chính; thường do độ dày thành không đồng đều hoặc làm mát không đủ ở các khu vực khuôn cụ thể.

-

Co ngót dị hướng: Độ co ngót cao và định hướng, đặc biệt với vật liệu chứa đầy thủy tinh.

-

Nhiệt độ khuôn thấp: Khuôn quá lạnh sẽ cản trở sự kết tinh đồng đều.

-

-

Giải pháp:

-

Tăng nhiệt độ khuôn: Khuôn nóng hơn (gần 100 °C) đảm bảo làm mát chậm hơn, đồng đều hơn và phát triển tinh thể.

-

Tối ưu hóa vị trí cổng: Đặt cổng để cân bằng dòng chảy nóng chảy và kiểm soát hướng co ngót.

-

Đánh giá thiết kế: Đảm bảo độ dày của tường là thống nhất nhất có thể.

2. Dấu vết chìm (Trầm cảm)

Dấu chìm là những vết lõm cục bộ trên bề mặt của một bộ phận, thường xảy ra đối diện với các phần dày, gân hoặc phần lồi.

-

Nguyên nhân:

-

Áp suất đóng gói không đủ: Không đủ vật liệu được đẩy vào trong giai đoạn đóng gói để bù đắp cho độ co ngót bên trong.

-

Độ dày của tường quá cao: Lõi của một phần dày mất quá nhiều thời gian để nguội và co lại bên trong.

-

-

Giải pháp:

-

Tăng áp lực và thời gian đóng gói: Duy trì áp suất giữ cao lâu hơn để đưa vật liệu vào lõi co lại.

-

Tăng kích thước cổng: Cổng lớn hơn cho phép chuyển áp suất đóng gói một cách hiệu quả.

-

Thiết kế lại: Giảm độ dày của phần có vấn đề hoặc cắt bỏ phần đó.

-

3. Dây đan (Weld Line)

Dây đan (hoặc đường hàn) xuất hiện ở nơi hai mặt trước nóng chảy hội tụ, thường xung quanh các lỗ hoặc phần đệm. Đối với nylon, những đường này là điểm yếu.

-

Nguyên nhân:

-

Nhiệt độ nóng chảy thấp/Tốc độ chậm: Nylon nguội đi quá nhiều trước khi các mặt nóng chảy gặp nhau, ngăn cản sự kết hợp thích hợp.

-

-

Giải pháp:

-

Tăng nhiệt độ nóng chảy: Đảm bảo the nylon is hot enough for better molecular mixing upon meeting.

-

Tăng tốc độ phun: Đổ đầy khoang nhanh hơn để giữ nóng mặt trước.

-

Thiết kế lại: điều chỉnh vị trí cổng để di chuyển đường đan đến khu vực ít quan trọng hơn về mặt cấu trúc hoặc khu vực ẩn.

-

4. Cú đánh ngắn (Điền chưa đầy đủ)

A cú sút ngắn là không lấp đầy hoàn toàn khoang khuôn, để lại những khoảng trống.

-

Nguyên nhân:

-

Nhiệt độ nóng chảy thấp: Chất nylon quá nhớt để chảy hoàn toàn.

-

Áp suất/tốc độ phun không đủ: Không đủ lực hoặc tốc độ để đẩy vật liệu đến cuối khoang.

-

-

Giải pháp:

-

Tăng nhiệt độ nóng chảy và tốc độ phun.

-

Thông hơi khuôn: Đảm bảo air can escape the cavity, especially in deep pockets.

-

5. Máy bay phản lực (Đường mòn giống con sâu)

Jetting xảy ra khi nylon nóng chảy được bắn nhanh vào khoang qua một cổng nhỏ, khiến nó cuộn tròn như một dòng suối chứ không thoát ra một cách trơn tru.

-

Nguyên nhân:

-

Tốc độ tiêm quá mức qua một cánh cổng nhỏ mở ra.

-

Thiết kế cổng kém: Cổng hướng thẳng vào một khu vực rộng lớn, thoáng đãng.

-

-

Giải pháp:

-

Giảm tốc độ tiêm khi bắt đầu điền (cấu hình vận tốc).

-

Tăng kích thước cổng.

-

Thiết kế lại vị trí cổng: Hướng tia vào chốt khuôn, lõi hoặc tường để buộc dòng khí tiêu tan ngay lập tức.

-

6. Suy thoái (Dòn/Vàng)

Suy thoái là sự phân hủy hóa học của polyme, dẫn đến mất tính chất.

-

Nguyên nhân:

-

Độ ẩm (Thủy phân): Nguyên nhân phổ biến nhất; sấy vật liệu không đủ.

-

Nhiệt độ nóng chảy quá mức: Nhiệt độ quá cao đối với loại nylon cụ thể.

-

Thời gian cư trú dài: Nylon nằm trong thùng nóng quá lâu (ví dụ: những cú đánh nhỏ trên máy lớn).

-

-

Giải pháp:

-

Đảm bảo Proper Drying: Kiểm tra lại độ ẩm và chức năng sấy.

-

Giảm nhiệt độ nóng chảy hoặc thời gian chu kỳ.

-

Sử dụng đúng máy: Chọn máy đúc có kích thước phun bằng 40% -80% dung tích thùng.

-

-

-

Thực tiễn tốt nhất cho việc ép phun nylon

Việc đúc thành công nylon luôn đòi hỏi phải tuân thủ các quy trình nghiêm ngặt nhằm giảm thiểu những thách thức cơ bản của nó, chủ yếu là độ ẩm và độ co ngót cao. Việc thực hiện các biện pháp thực hành tốt nhất này đảm bảo chất lượng, độ bền và thời gian chu kỳ tối ưu.

1. Xử lý và lưu trữ vật liệu đúng cách

-

Sấy bắt buộc: Luôn cho rằng chất liệu nylon cần được sấy khô. Sử dụng một máy sấy hút ẩm để giảm độ ẩm xuống dưới giới hạn quy định của nhà sản xuất (thường là <= 0,1\% ) ngay trước khi sử dụng.

-

Cho ăn vòng kín: Tốt nhất, hãy sử dụng một hệ thống vòng kín cấp nguyên liệu trực tiếp từ máy sấy đến phễu máy để tránh tái hấp thu độ ẩm xung quanh trong quá trình vận chuyển.

-

Lưu trữ: Bảo quản các túi hoặc hộp nylon không kín ở nơi thoáng mát môi trường khô ráo, có điều hòa hoặc re-seal them immediately after opening.

2. Tối ưu hóa các thông số quy trình

-

Nhiệt độ khuôn cao: Sử dụng nhiệt độ khuôn cao (thường 80 °C to 120 °C ) phát huy đầy đủ và thống nhất sự kết tinh . Điều này làm giảm ứng suất bên trong, giảm thiểu cong vênh và cải thiện tính chất cơ học của bộ phận cuối cùng.

-

Tốc độ tiêm nhanh/kiểm soát: Sử dụng tương đối tốc độ phun nhanh để đảm bảo mặt trước tan chảy luôn nóng và kết hợp tốt (giảm điểm yếu của đường đan). Tuy nhiên, hãy sử dụng tính năng lập hồ sơ vận tốc để bắt đầu chậm hơn và tránh sự phun nước ở cổng.

-

Áp suất đóng gói phù hợp: Tuyển dụng đủ áp suất giữ/đóng gói và time to compensate for nylon's high volumetric shrinkage and minimize vết chìm .

3. Bảo trì khuôn và quản lý cổng

-

Kiểm soát di tích cổng: Đảm bảo cổng tách biệt sạch sẽ để giảm thiểu các thao tác cắt thứ cấp có thể làm hỏng bộ phận.

-

Vệ sinh thường xuyên: Thường xuyên làm sạch các lỗ thông hơi của khuôn và đường phân khuôn. Đúng trút giận rất quan trọng để làm đầy nhanh nylon, cho phép không khí thoát ra ngoài và ngăn ngừa cháy (điêzen) do khí nén gây ra.

4. Kiểm soát chất lượng và đúc sau

-

Kiểm tra độ ẩm: Thực hiện kiểm tra độ ẩm vật liệu thường xuyên (ví dụ: chuẩn độ Karl Fischer hoặc máy phân tích độ ẩm) để xác minh hiệu quả sấy khô.

-

Điều hòa ngay lập tức: Lập kế hoạch cho điều hòa sau đúc (ví dụ: bồn tắm nước nóng hoặc buồng ẩm) dành cho các bộ phận yêu cầu độ bền và khả năng chống va đập tối đa, vì các bộ phận khô, như đúc sẽ giòn hơn.

-

Kiểm tra kích thước: Thực hiện kiểm tra chất lượng kích thước trên các bộ phận sau chúng đã được điều hòa và ổn định, vì kích thước sẽ thay đổi đáng kể so với trạng thái đúc sẵn.

So

Ép phun nylon là một quy trình sản xuất mạnh mẽ và thiết yếu mang lại hiệu suất cao, bền và tiết kiệm chi phí các thành phần trong các ngành công nghiệp đòi hỏi khắt khe nhất trên thế giới. Cấu hình độc đáo của nó có độ bền cao, khả năng chống mài mòn tuyệt vời và độ ổn định nhiệt khiến polyamide không thể thiếu để thay thế các vật liệu truyền thống như kim loại trong bánh răng, vỏ và đầu nối.